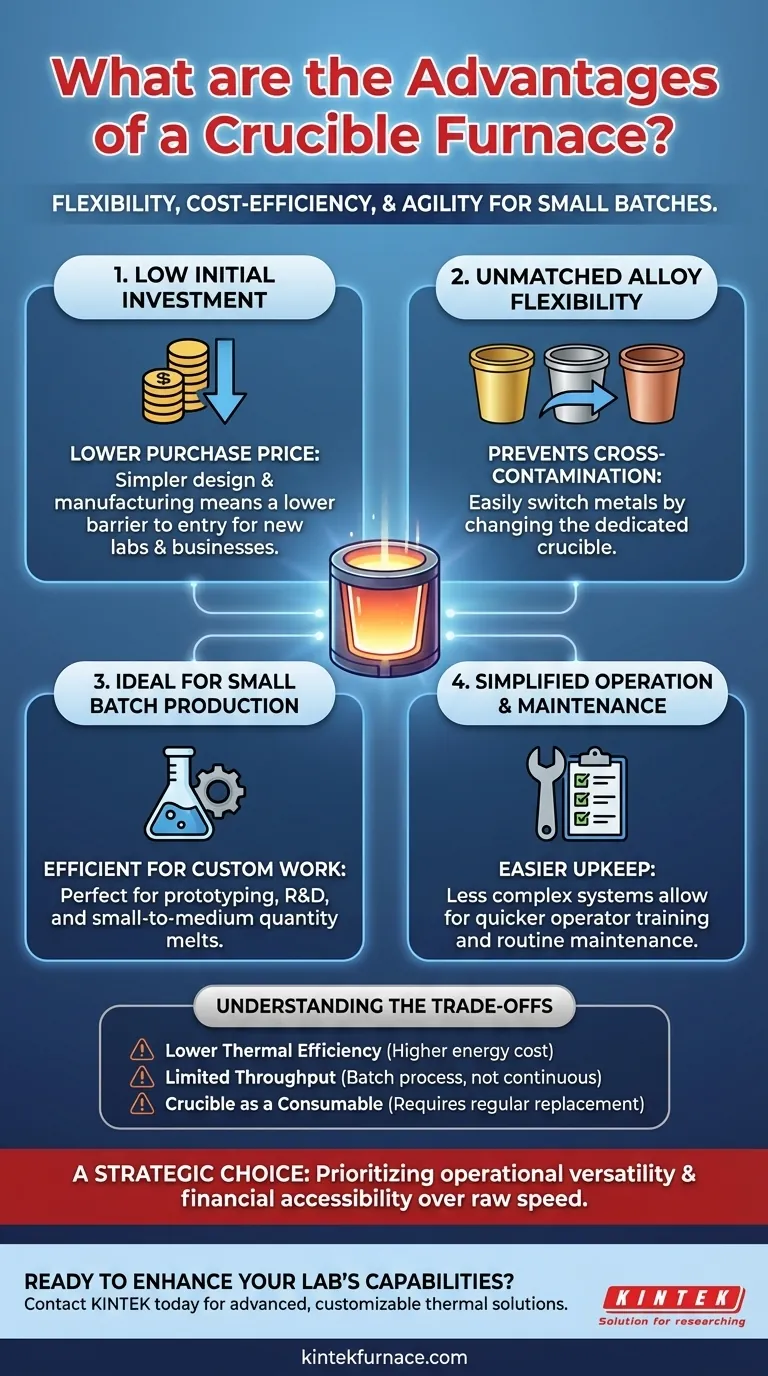

Pour les opérations qui exigent flexibilité et rentabilité, le four à creuset se distingue comme un équipement fondamental. Ses principaux avantages sont un faible coût d'investissement initial, la simplicité d'utilisation et de maintenance, et la polyvalence de faire fondre de petits lots de nombreux alliages métalliques différents sans risque de contamination croisée.

La véritable valeur d'un four à creuset réside dans son agilité. En contenant chaque fusion dans un creuset séparé, souvent interchangeable, il offre une flexibilité inégalée pour la manipulation d'alliages divers et de petites tailles de lot, ce qui en fait un choix idéal pour les travaux personnalisés, le prototypage et les fonderies multi-alliages.

Les avantages fondamentaux expliqués

La conception d'un four à creuset est simple : une chambre doublée de matériaux réfractaires chauffe un récipient (le creuset) qui contient la charge métallique. Ce principe simple est la source de ses principaux avantages.

Faible investissement initial

La conception d'un four à creuset est mécaniquement et électriquement plus simple que celle de systèmes plus avancés comme les fours à induction ou à arc.

Cette simplicité se traduit directement par un coût de fabrication inférieur et, par conséquent, un prix d'achat plus bas. Pour les nouvelles fonderies, les petites entreprises ou les laboratoires, cela réduit considérablement la barrière à l'entrée pour la fusion interne.

Flexibilité d'alliage inégalée

L'avantage opérationnel le plus important est la capacité de faire fondre une grande variété d'alliages. Étant donné que le métal en fusion ne touche que le creuset, vous pouvez éviter la contamination croisée entre les fontes.

Une fonderie peut conserver des creusets dédiés à différents métaux : un pour l'aluminium, un pour le bronze, un pour un alliage de zinc spécifique. Passer de la fusion d'un métal à un autre est aussi simple que de changer le creuset, une tâche qui n'est pas réalisable dans d'autres types de fours où la fusion entre en contact avec le revêtement principal du four.

Idéal pour la production de petits lots

Les fours à creuset excellent dans la fusion de petites à moyennes quantités de métal. Cela les rend parfaitement adaptés aux opérations qui ne nécessitent pas de production continue à haut volume.

Ceci est essentiel pour les fonderies d'art, les fabricants de pièces sur mesure et les laboratoires de recherche et développement. Faire fondre un lot de 20 kg d'un alliage spécial est très efficace dans un four à creuset, mais incroyablement gaspilleur dans un four à induction de plusieurs tonnes.

Fonctionnement et maintenance simplifiés

Moins de systèmes complexes signifie une opération plus facile et des calendriers de maintenance moins exigeants. Les opérateurs peuvent être formés rapidement, et l'entretien courant consiste souvent à inspecter le revêtement réfractaire et à gérer le cycle de vie du creuset.

Pour les modèles alimentés au combustible, la maintenance se concentre sur le système de brûleur, tandis que les modèles à résistance électrique nécessitent une attention particulière aux éléments chauffants. Dans les deux cas, c'est généralement moins complexe que d'entretenir les alimentations électriques et les circuits de refroidissement par eau d'un four à induction.

Comprendre les compromis

Aucune technologie n'est sans ses limites. L'objectivité exige de reconnaître les cas où un four à creuset pourrait ne pas être le meilleur choix.

Efficacité thermique inférieure

Chauffer le creuset de l'extérieur et s'appuyer sur la conduction pour transférer cette chaleur au métal est intrinsèquement moins efficace qu'un four à induction, qui chauffe le métal directement.

Cela peut entraîner une consommation d'énergie plus élevée par kilogramme de métal fondu, ce qui peut devenir un coût opérationnel important, surtout dans les environnements à haut volume.

Débit et évolutivité limités

Le four à creuset est fondamentalement un processus par lots. Sa capacité est limitée par la taille du creuset, et le processus de chauffage, de fusion et de coulée n'est pas continu.

Pour les fonderies industrielles à grande échelle qui doivent couler des milliers de kilogrammes par heure, la nature par lots et les vitesses de fusion plus lentes d'un four à creuset le rendent impraticable comme unité de production principale.

Le creuset en tant que consommable

Le creuset lui-même est un article consommable avec une durée de vie limitée. Il est soumis à un choc thermique extrême et à une attaque chimique par le métal en fusion et les fondants.

Le coût du remplacement régulier du creuset doit être pris en compte dans le coût total de possession du four. Une défaillance soudaine du creuset pendant une fusion représente également un risque opérationnel et de sécurité important.

Faire le bon choix pour votre opération

Le choix d'un four est une décision stratégique qui doit s'aligner sur vos objectifs de production spécifiques.

- Si votre objectif principal est la production à haut volume d'un seul alliage : La nature par lots et l'efficacité inférieure d'un four à creuset peuvent ne pas être idéales ; explorez les fours à induction ou à réverbère plus grands.

- Si votre objectif principal est la flexibilité pour les travaux personnalisés ou la R&D : La capacité de passer facilement entre de petits lots de différents alliages fait du four à creuset le choix supérieur.

- Si votre objectif principal est de minimiser l'investissement initial en capital : Le four à creuset offre la barrière à l'entrée la plus basse pour établir une capacité de fusion de métaux professionnelle.

En fin de compte, choisir un four à creuset est une décision de privilégier la polyvalence opérationnelle et l'accessibilité financière par rapport à la vitesse de production brute et à l'efficacité thermique.

Tableau récapitulatif :

| Avantage | Avantage clé |

|---|---|

| Faible investissement initial | Prix d'achat et barrière à l'entrée plus bas pour les petites entreprises et les laboratoires. |

| Flexibilité des alliages | Prévention de la contamination croisée ; changement facile entre les métaux en changeant le creuset. |

| Efficacité des petits lots | Idéal pour les travaux personnalisés, le prototypage et la R&D avec des quantités petites à moyennes. |

| Fonctionnement et maintenance simples | Plus facile à utiliser et à entretenir que les systèmes complexes comme les fours à induction. |

Prêt à améliorer les capacités de fusion de métaux de votre laboratoire grâce à la flexibilité et à la rentabilité ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions thermiques avancées. Notre gamme de produits, comprenant les fours à creuset, à moufle, tubulaires et sous vide, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques.

Que vous soyez en R&D, dans une fonderie personnalisée ou dans un laboratoire privilégiant la polyvalence, nos solutions de fours à creuset peuvent vous aider à obtenir d'excellents résultats. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir le four parfait pour votre opération !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité