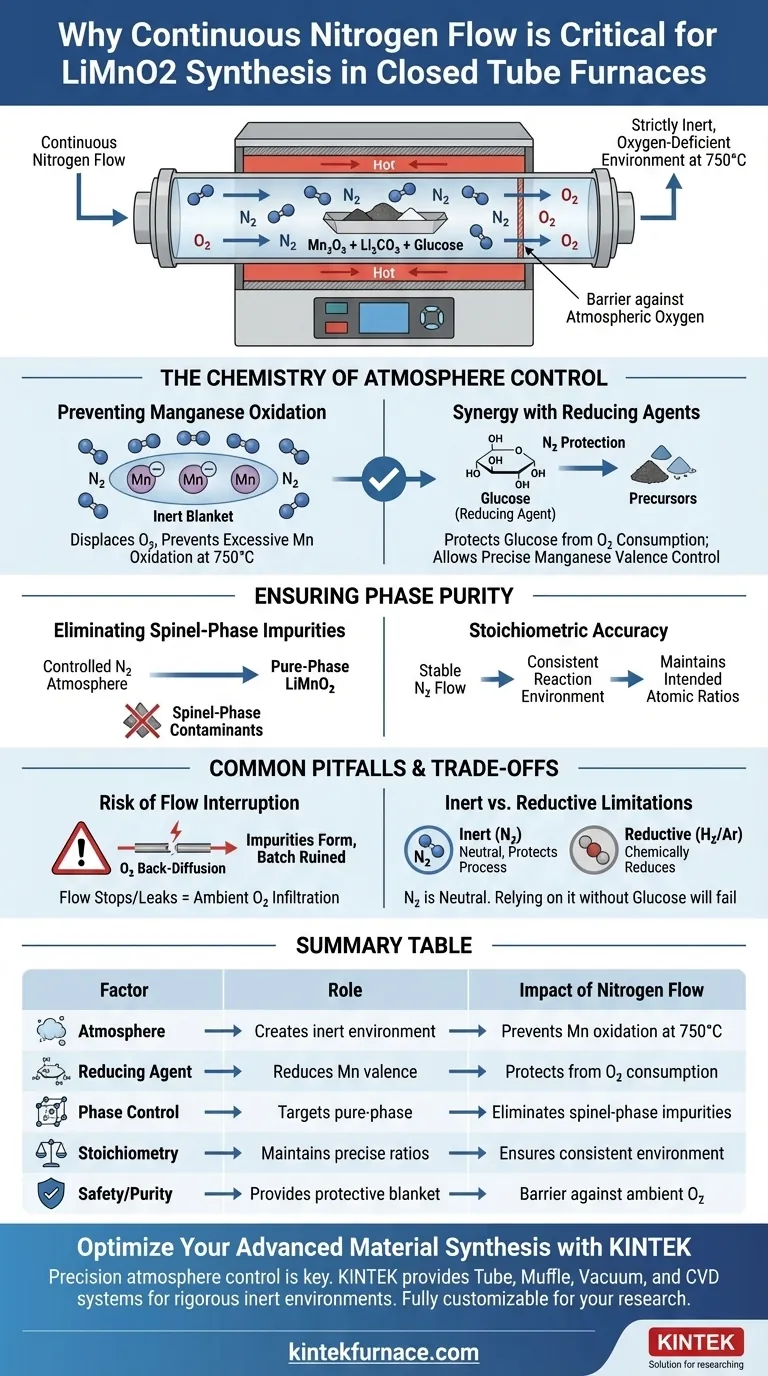

Un flux continu d'azote est essentiel pour créer un environnement strictement inerte et déficient en oxygène à l'intérieur du four tubulaire fermé. Cette atmosphère protectrice empêche l'oxydation excessive des ions manganèse pendant l'étape de synthèse à 750°C, assurant la formation réussie de LiMnO2 de phase pure.

La fonction principale du flux d'azote est d'agir comme une barrière contre l'oxygène atmosphérique. En maintenant un environnement déficient en oxygène, vous permettez à l'agent réducteur (glucose) de contrôler précisément l'état de valence du manganèse, empêchant la formation d'impuretés indésirables.

La chimie du contrôle atmosphérique

Prévention de l'oxydation du manganèse

À hautes températures, spécifiquement autour de 750°C, les ions manganèse sont très sensibles à une oxydation excessive s'ils sont exposés à l'air.

Le flux continu d'azote déplace l'oxygène à l'intérieur du tube, créant une "couverture" inerte autour des réactifs. Cette inhibition de l'oxydation est le prérequis fondamental pour synthétiser le bon matériau.

Synergie avec les agents réducteurs

L'azote seul fournit l'environnement inerte, mais la transformation chimique repose sur le glucose agissant comme agent réducteur.

L'atmosphère d'azote garantit que le glucose réagit exclusivement avec les matériaux précurseurs (Mn2O3 et Li2CO3). Il empêche le glucose d'être consommé par l'oxygène atmosphérique, préservant ainsi son pouvoir réducteur pour la synthèse de LiMnO2.

Assurer la pureté de phase

Élimination des impuretés de phase spinelle

Le risque principal dans cette synthèse est la formation de contaminants de phase spinelle, qui se produisent lorsque le manganèse est autorisé à sur-oxyder.

En contrôlant strictement l'atmosphère, le flux d'azote force la voie de réaction vers le lithium manganite de phase pure souhaité. Cette précision structurelle est vitale pour la performance électrochimique du matériau final.

Précision stœchiométrique

Pour que la réaction entre Mn2O3 et Li2CO3 donne la bonne stœchiométrie, les variables externes doivent être minimisées.

Un flux d'azote stable garantit que l'environnement de réaction reste constant tout au long du processus de chauffage. Cette stabilité permet aux précurseurs de réagir avec précision, en maintenant les rapports atomiques prévus dans le réseau cristallin final.

Pièges courants et compromis

Le risque d'interruption du flux

Le système repose sur un flux continu ; une atmosphère d'azote statique est souvent insuffisante.

Si le flux s'arrête ou si le tube n'est pas parfaitement scellé, l'oxygène ambiant peut diffuser dans la zone chaude. Même des traces d'oxygène à 750°C peuvent déclencher la formation d'impuretés, ruinant le lot.

Limitations inertes vs. réductrices

Il est important de distinguer une atmosphère inerte (azote) d'une atmosphère réductrice (comme H2/Ar utilisé pour d'autres précurseurs).

Dans cette synthèse spécifique, l'azote est neutre. Il ne réduit pas le manganèse lui-même ; il protège simplement le processus afin que le glucose ajouté puisse fonctionner efficacement. Compter sur l'azote sans l'agent réducteur correct ne produirait pas de LiMnO2.

Faire le bon choix pour votre objectif

Pour assurer le succès de votre synthèse en phase solide, alignez vos contrôles de processus sur vos exigences de pureté :

- Si votre objectif principal est la pureté de phase : Assurez-vous que le flux d'azote est actif avant le début du chauffage et continue jusqu'à ce que le four ait complètement refroidi pour éviter la ré-oxydation.

- Si votre objectif principal est la stœchiométrie : Vérifiez que votre concentration de glucose est calculée correctement, car l'atmosphère d'azote repose sur cet agent pour réduire chimiquement le manganèse.

Contrôlez rigoureusement l'atmosphère, et vous contrôlerez la qualité de votre précurseur final.

Tableau récapitulatif :

| Facteur | Rôle dans la synthèse de LiMnO2 | Impact du flux d'azote |

|---|---|---|

| Atmosphère | Crée un environnement inerte/déficient en oxygène | Prévient l'oxydation excessive de Mn à 750°C |

| Agent réducteur | Le glucose réduit la valence du manganèse | Protège le glucose de la consommation par l'oxygène atmosphérique |

| Contrôle de phase | Cible le lithium manganite de phase pure | Élimine la formation d'impuretés de phase spinelle |

| Stœchiométrie | Maintient des rapports atomiques précis | Assure un environnement de réaction et une stabilité constants |

| Sécurité/Pureté | Fournit une couverture de gaz protectrice | Agit comme une barrière contre la diffusion de l'oxygène ambiant |

Optimisez votre synthèse de matériaux avancés avec KINTEK

Le contrôle précis de l'atmosphère fait la différence entre le LiMnO2 de phase pure et les lots contaminés. KINTEK fournit des systèmes leaders de l'industrie de tubes, muffles, vide et CVD spécialement conçus pour maintenir les environnements inertes rigoureux requis pour la recherche et la production à enjeux élevés.

Soutenus par une R&D et une fabrication expertes, nos fours à haute température sont entièrement personnalisables pour répondre à vos exigences stœchiométriques et thermiques uniques. Ne laissez pas la contamination atmosphérique compromettre vos résultats.

Contactez KINTEK dès aujourd'hui pour personnaliser votre solution de synthèse

Guide Visuel

Références

- Jing Zhu, Run-Min Yao. Synthesis of Porous Lithium Ion Sieve with High Purity for Li+ Adsorption. DOI: 10.3390/ma18102373

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi les fours tubulaires sous vide sont-ils considérés comme précieux dans divers domaines ? Débloquez la précision dans le traitement des matériaux

- Quelle est la fonction d'un four tubulaire et d'un flux d'azote dans la carbonisation de la biomasse ? Obtenez une qualité de bio-carbone supérieure

- Quel est l'objectif principal de l'utilisation d'un four tubulaire pour la calcination des zéolithes ? Atteindre une désammoniation précise

- Pourquoi un taux de chauffage de 3 °C/min est-il généralement défini pour un four tubulaire ? Optimiser la synthèse du catalyseur titanate de fer

- Quel rôle joue un four tubulaire à haute température dans la carbonisation de la biomasse ? Obtenez des structures de biochar supérieures

- Pourquoi un four tubulaire horizontal est-il utilisé pour la croissance de BPEA ? Maîtriser le transport de vapeur physique pour les monocristaux

- Quelles conditions expérimentales spécifiques un four tubulaire fournit-il pour étudier l'oxydation du tungstène ? Air statique à 800°C

- Quelles sont les applications industrielles et de recherche des fours tubulaires ? Découvrez des solutions de traitement thermique précises