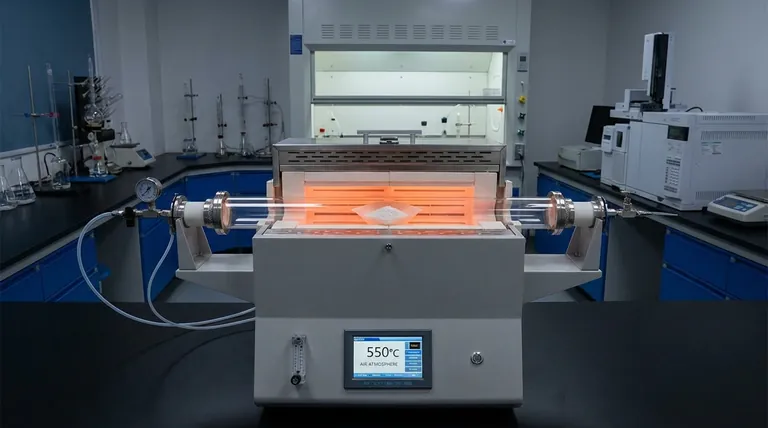

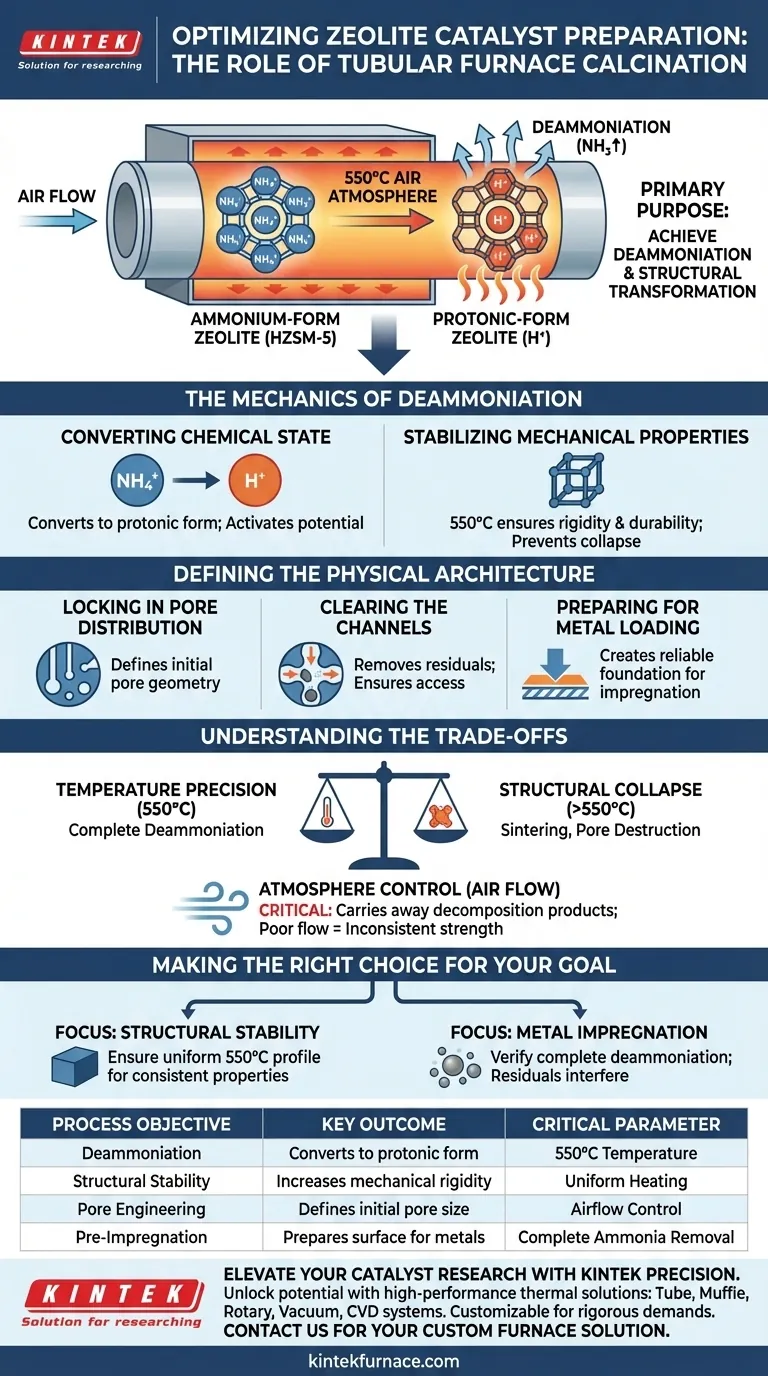

L'objectif principal de l'utilisation d'un four tubulaire pour la calcination initiale des zéolithes sous forme d'ammonium est d'obtenir la désammoniation. En soumettant le matériau, tel que le HZSM-5, à 550°C dans une atmosphère d'air, le four facilite la décomposition thermique des ions ammonium. Cette étape critique stabilise les propriétés mécaniques de la zéolithe et définit rigoureusement la taille initiale de la distribution des pores.

Point essentiel à retenir La calcination initiale n'est pas simplement une étape de séchage ; c'est une transformation structurelle. Elle convertit la zéolithe d'un état précurseur en un support mécaniquement stable avec une architecture de pores définie, établissant ainsi la base essentielle requise pour l'imprégnation ultérieure de métaux.

La mécanique de la désammoniation

Conversion de l'état chimique

Le four tubulaire fournit l'énergie thermique nécessaire pour piloter la réaction de désammoniation. Ce processus convertit la zéolithe sous forme d'ammonium en sa forme protonique (hydrogène). Ce changement chimique est le prérequis pour activer le potentiel du matériau en tant que support catalytique.

Stabilisation des propriétés mécaniques

Selon les données techniques primaires, un résultat clé de ce traitement thermique est la stabilisation mécanique. L'environnement à 550°C assure que le réseau de la zéolithe devient rigide et durable. Sans cette stabilisation, le matériau manquerait probablement d'intégrité physique pour résister aux étapes de traitement ultérieures.

Définition de l'architecture physique

Verrouillage de la distribution des pores

L'environnement thermique du four tubulaire fait plus que modifier la chimie de surface ; il définit la géométrie physique du catalyseur. Cette étape de calcination spécifique détermine la taille initiale de la distribution des pores.

Dégagement des canaux

Bien que l'objectif principal soit la désammoniation, ce traitement à haute température sert également à dégager les micropores. Comme indiqué dans les données supplémentaires concernant la synthèse de zéolithes similaires, le traitement thermique aide à éliminer les agents organiques résiduels ou les blocages. Cela garantit que les canaux poreux sont ouverts et accessibles.

Préparation pour le chargement de métaux

L'objectif ultime de cette calcination initiale est la préparation. En fixant la taille des pores et en stabilisant la structure, le four crée une base fiable. Cette certitude structurelle est requise pour l'imprégnation réussie des métaux actifs dans les étapes ultérieures de production de catalyseurs.

Comprendre les compromis

Précision de la température contre effondrement structurel

Fonctionner à 550°C prescrits est un équilibre calculé. La température doit être suffisamment élevée pour assurer une désammoniation complète et l'élimination des impuretés. Cependant, une chaleur excessive au-delà de cette cible peut entraîner l'effondrement du réseau de la zéolithe ou le frittage, ce qui détruirait de manière permanente la structure poreuse et réduirait la surface.

Contrôle de l'atmosphère

Le processus repose sur une atmosphère d'air à l'intérieur du four tubulaire. Le débit et la composition de cette atmosphère sont essentiels pour évacuer les produits de décomposition (tels que le gaz ammoniac). Un flux d'air insuffisant peut entraîner une calcination incomplète, résultant en un catalyseur avec une résistance mécanique incohérente et des pores bloqués.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre préparation de catalyseur, concentrez-vous sur le résultat spécifique dont vous avez besoin du four tubulaire :

- Si votre objectif principal est la stabilité structurelle : Assurez-vous que le four maintient un profil uniforme de 550°C pour éviter les chocs thermiques et garantir des propriétés mécaniques cohérentes sur l'ensemble du lot.

- Si votre objectif principal est l'imprégnation de métaux : Vérifiez que la désammoniation complète a eu lieu, car les ions ammonium résiduels interféreront avec l'absorption et la distribution des précurseurs métalliques lors de l'étape suivante.

Le four tubulaire transforme votre zéolithe d'un composé chimique brut en un support architectural précisément conçu, prêt pour l'activation.

Tableau récapitulatif :

| Objectif du processus | Résultat clé | Paramètre critique |

|---|---|---|

| Désammoniation | Convertit la forme ammonium en forme protonique | Température de 550°C |

| Stabilité structurelle | Augmente la rigidité et la durabilité mécaniques | Chauffage uniforme |

| Ingénierie des pores | Définit la distribution et la taille initiales des pores | Contrôle du flux d'air |

| Pré-imprégnation | Prépare la surface pour le chargement de métaux actifs | Élimination complète de l'ammoniac |

Élevez votre recherche sur les catalyseurs avec la précision KINTEK

Libérez tout le potentiel de votre synthèse de zéolithes avec les solutions thermiques haute performance de KINTEK. Soutenus par une R&D et une fabrication expertes, nous fournissons des systèmes tubulaires, à moufle, rotatifs, sous vide et CVD de haute précision, adaptés aux exigences rigoureuses de la calcination des catalyseurs.

Que vous ayez besoin de stabiliser les propriétés mécaniques ou d'assurer une désammoniation uniforme, nos fours de laboratoire personnalisables offrent la précision de température et le contrôle atmosphérique essentiels à vos besoins de recherche uniques. Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée.

Guide Visuel

Références

- Marco F. Paucar-Sánchez, M.A. Martín‐Lara. Impact of Metal Impregnation of Commercial Zeolites in the Catalytic Pyrolysis of Real Mixture of Post-Consumer Plastic Waste. DOI: 10.3390/catal14030168

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Qu'est-ce qui rend les fours tubulaires adaptés à la production à grande échelle ? Libérez une évolutivité modulaire pour un rendement élevé

- Pourquoi le scellage sous vide d'un tube de réaction est-il nécessaire lors de la croissance solvothermale in situ de BiVO4/COF ?

- Quel est le rôle d'un four tubulaire à haute température dans l'homogénéisation des alliages de cuivre ? Améliorer la ductilité du matériau

- Quelles sont les applications typiques des fours tubulaires à trois zones divisés ? Obtenir précision et accessibilité dans le traitement thermique

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quel rôle joue un four tubulaire de qualité industrielle dans la pyrolyse des catalyseurs Fe-P-NC ? Chauffage de précision pour la synthèse de Fe-P-NC

- Comment un four tubulaire de haute précision influence-t-il la qualité de croissance du graphène ? Optimiser les performances de la synthèse CVD

- Comment le recuit dans un four à vide tubulaire optimise-t-il les couches minces de WS2 ? Maîtrisez l'intégrité structurelle et l'efficacité