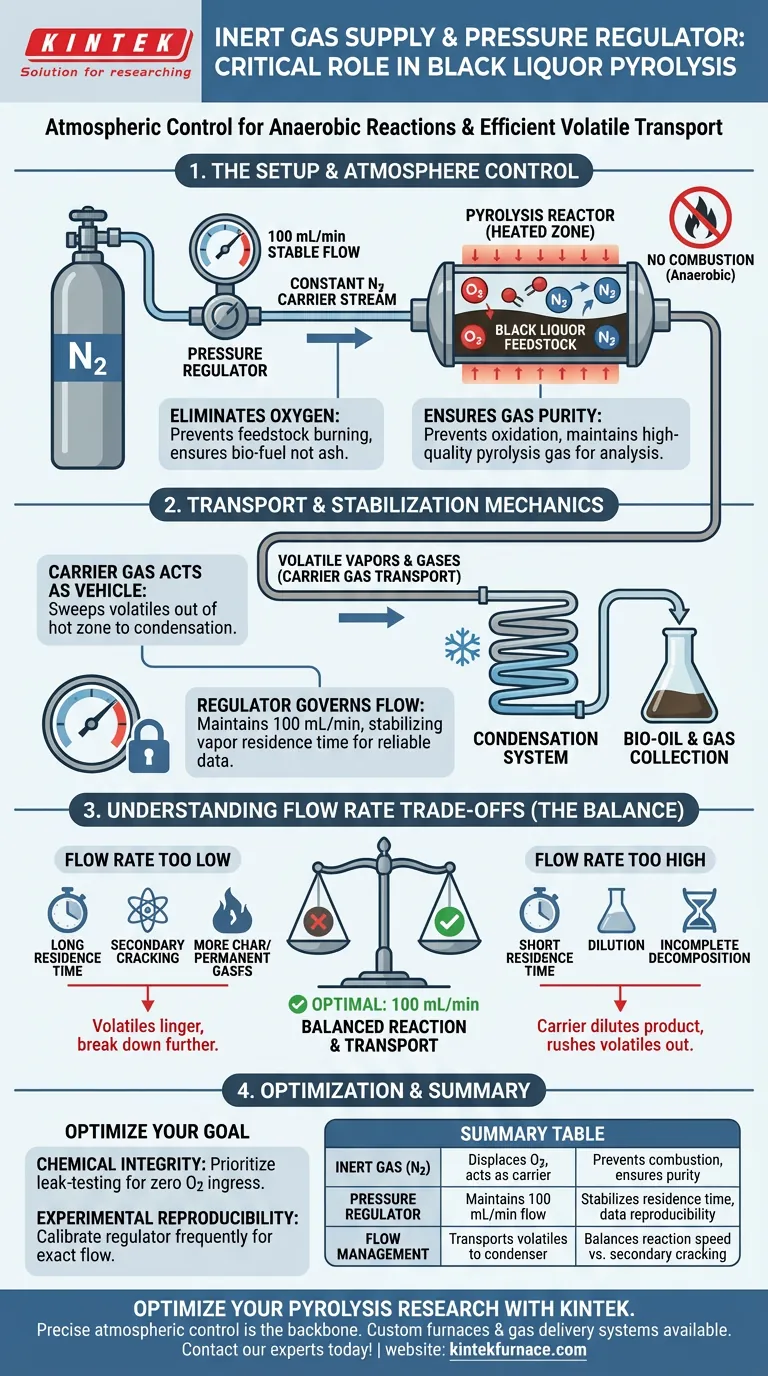

Le système d'alimentation en gaz inerte sert d'unité de contrôle atmosphérique critique dans une installation de laboratoire de pyrolyse de la liqueur noire. Il utilise un régulateur de pression de précision pour fournir un flux constant et stable d'azote (N2) à exactement 100 mL/min, garantissant que l'environnement du réacteur reste strictement anaérobie tout au long de l'expérience.

En déplaçant efficacement l'oxygène et en maintenant un flux porteur stable, ce système empêche la matière première de se consumer et garantit que les composés volatils sont transportés efficacement vers le système de condensation pour la collecte.

Créer l'environnement de réaction essentiel

Prévenir la combustion

La pyrolyse est fondamentalement définie comme une décomposition thermique en l'absence totale d'oxygène.

Le rôle principal de l'alimentation en azote est de purger le réacteur de tout l'air atmosphérique. L'élimination de l'oxygène empêche la liqueur noire de brûler (combustion) à des températures élevées, ce qui produirait des cendres plutôt que les biocarburants souhaités.

Assurer la pureté du gaz

Au-delà de la sécurité, la composition chimique du gaz de sortie est primordiale.

L'environnement inerte de N2 empêche les réactions d'oxydation qui contamineraient le produit final. Cela garantit que la pureté du gaz de pyrolyse produit reste élevée pour une analyse précise.

La mécanique du transport et du contrôle

Agir comme gaz porteur

Lorsque la liqueur noire se décompose sous l'effet de la chaleur, elle libère des vapeurs et des gaz volatils.

Le flux d'azote agit comme un véhicule, agissant physiquement comme un gaz porteur pour entraîner ces volatils hors de la zone chaude du réacteur. Il les transporte directement vers le système de condensation, où ils peuvent être capturés sous forme de bio-huile ou collectés sous forme de gaz.

Le rôle du régulateur de pression

Pour obtenir des données expérimentales fiables, le débit d'azote ne peut pas fluctuer.

Le régulateur de pression agit comme le régulateur du système, maintenant un débit constant de 100 mL/min. Cette constance est essentielle pour stabiliser le temps de séjour des vapeurs dans le réacteur.

Comprendre les compromis

Bien que le système de gaz inerte soit essentiel, le débit doit être soigneusement équilibré.

Si le débit est trop élevé, le gaz porteur peut diluer les gaz produits, rendant la détection et l'analyse plus difficiles. Il peut également évacuer les volatils du réacteur trop rapidement, empêchant une décomposition complète.

Inversement, si le débit est trop faible, les volatils peuvent rester trop longtemps dans la zone chaude. Cela peut entraîner un "craquage secondaire", où les vapeurs précieuses se décomposent davantage en charbon ou en gaz permanents moins utiles.

Faire le bon choix pour votre objectif

Pour garantir que votre installation de pyrolyse de la liqueur noire donne des résultats valides, vous devez donner la priorité à la configuration de votre système de distribution de gaz.

- Si votre objectif principal est l'intégrité chimique : Donnez la priorité aux tests d'étanchéité de toute la ligne d'alimentation pour garantir une absence totale d'entrée d'oxygène, ce qui garantit que la réaction reste une véritable pyrolyse.

- Si votre objectif principal est la reproductibilité expérimentale : Calibrez fréquemment votre régulateur de pression pour garantir que le débit reste bloqué à exactement 100 mL/min sur toutes les séries d'essais.

Un contrôle atmosphérique précis est la différence fondamentale entre simplement brûler des déchets et générer des carburants renouvelables précieux.

Tableau récapitulatif :

| Composant | Fonction principale | Impact expérimental |

|---|---|---|

| Gaz inerte (N2) | Déplace l'oxygène et agit comme porteur | Prévient la combustion ; assure la pureté du produit |

| Régulateur de pression | Maintient un débit stable de 100 mL/min | Stabilise le temps de séjour et la reproductibilité des données |

| Gestion du débit | Transporte les volatils vers le condenseur | Équilibre la vitesse de réaction par rapport au craquage secondaire |

Optimisez votre recherche sur la pyrolyse avec KINTEK

Un contrôle atmosphérique précis est l'épine dorsale de la pyrolyse réussie de la liqueur noire. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous vide et CVD haute performance, qui peuvent tous être personnalisés avec des unités de distribution de gaz de précision pour répondre à vos besoins de laboratoire uniques. Que vous développiez la production de biocarburants ou que vous perfectionniez l'analyse chimique, nos fours à haute température offrent la stabilité et le contrôle requis pour des résultats reproductibles.

Prêt à améliorer votre installation de laboratoire ? Contactez nos experts dès aujourd'hui pour discuter de votre solution de traitement thermique personnalisée !

Guide Visuel

Références

- Florian Marin, Anca Maria Zaharioiu. Mesoporous Silica Nanocatalyst-Based Pyrolysis of a By-Product of Paper Manufacturing, Black Liquor. DOI: 10.3390/su16083429

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

Les gens demandent aussi

- Comment un environnement à température constante et stable influence-t-il le développement structurel des LDH pendant le vieillissement ?

- Pourquoi un double traitement thermique est-il requis pour les nanoparticules de SnO2 ? Optimiser l'oxydation pour des performances supérieures

- Quelle est la fonction principale d'un four à chute de haute précision ? Simulation de la cinétique de fusion flash

- Quelle est la fonction principale d'une étuve de séchage dans la préparation de l'oxyde de calcium à partir de déchets de coquilles d'œufs ? Maximiser la pureté

- Comment l'influence de la température de perméation sur la dureté de l'acier est-elle quantifiée ? Modélisation de précision pour la nitruration plasma

- Pourquoi le contrôle précis de la température est-il essentiel pour le séchage des films de nanotubes de carbone ? Atteignez une stabilité thermique parfaite de 80°C

- Quelle est la fonction de la pompe de circulation dans un four à bain de sel ? Maîtriser la qualité de la transformation de la sorbite

- Pourquoi un four sous vide est-il préféré pour le séchage des électrodes modifiées par MXène ? Optimisez le succès électrochimique de votre laboratoire