À la base, un four tubulaire est utilisé pour le traitement thermique de haute précision où l'uniformité de la température et le contrôle atmosphérique sont non négociables. Sa chambre cylindrique unique n'est pas un choix de conception arbitraire, mais la clé de sa fonction, ce qui le rend indispensable pour des applications comme la purification de matériaux, le recuit de métaux et le développement de revêtements avancés.

La raison fondamentale de l'utilisation d'un four tubulaire est sa géométrie. La forme tubulaire est la conception la plus efficace pour garantir un chauffage uniforme à 360 degrés tout en créant une atmosphère parfaitement scellée et contrôlée pour protéger ou traiter les matériaux sensibles.

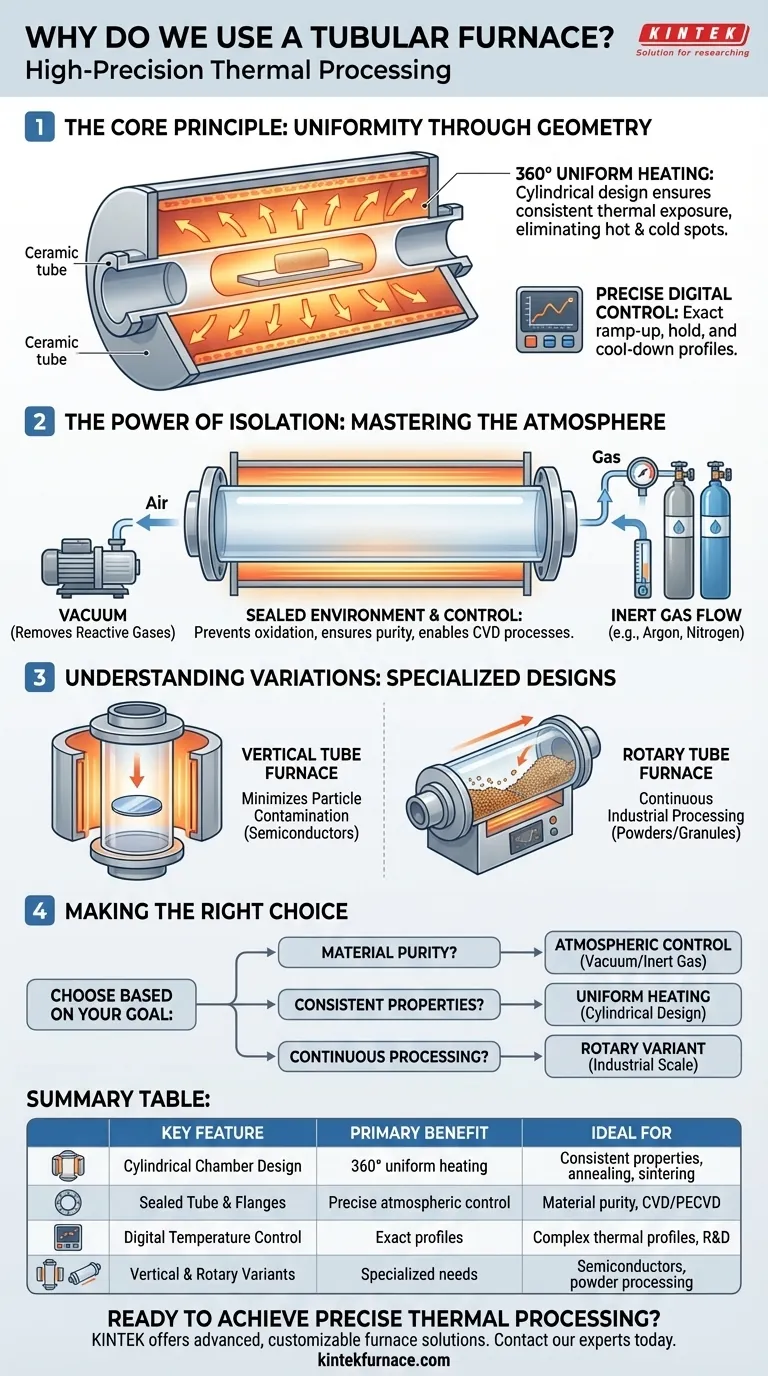

Le principe fondamental : l'uniformité par la géométrie

L'avantage principal d'un four tubulaire découle directement de sa forme physique. Cette conception est conçue pour résoudre le problème courant du chauffage incohérent que l'on trouve dans d'autres types de fours.

Comment la conception cylindrique assure un chauffage uniforme

Un four tubulaire fonctionne en disposant des éléments chauffants autour d'une chambre centrale en forme de tube.

Cette géométrie garantit que la chaleur rayonne uniformément vers l'intérieur depuis toutes les directions, enveloppant l'échantillon. Cela élimine les points chauds et froids qui peuvent apparaître dans les fours à moufle simples.

En conséquence, tout matériau placé à l'intérieur du tube reçoit une exposition thermique très uniforme sur toute sa longueur, ce qui conduit à des résultats cohérents et prévisibles.

L'importance d'un contrôle précis de la température

Les fours tubulaires modernes sont associés à des contrôleurs numériques sophistiqués.

Ces systèmes permettent aux opérateurs de programmer et de maintenir des températures exactes, atteignant souvent plusieurs milliers de degrés Celsius. Ils gèrent également des vitesses de montée en température et de refroidissement précises.

Ce niveau de contrôle est essentiel pour les processus thermiques complexes comme le frittage ou le recuit, où les propriétés finales du matériau sont déterminées par un profil de traitement thermique spécifique et exigeant.

Le pouvoir de l'isolation : maîtriser l'atmosphère

Au-delà de la chaleur uniforme, la deuxième caractéristique déterminante d'un four tubulaire est sa capacité à créer un environnement interne entièrement contrôlé.

Créer un environnement scellé

Le tube fermé peut être facilement scellé aux deux extrémités avec des brides spécialisées.

Cette caractéristique simple mais puissante vous permet d'isoler complètement l'atmosphère à l'intérieur du four de l'air extérieur.

À partir de là, vous pouvez créer un vide pour éliminer les gaz réactifs comme l'oxygène ou introduire un flux de gaz inertes spécifiques, tels que l'argon ou l'azote, pour créer un environnement protecteur.

Pourquoi le contrôle atmosphérique est-il essentiel ?

Pour de nombreux matériaux avancés, l'exposition à l'oxygène à haute température peut provoquer une oxydation indésirable, ruinant l'échantillon.

Une atmosphère contrôlée empêche ces réactions néfastes, garantissant la pureté et l'intégrité du matériau final.

De plus, elle permet des processus chimiques spécialisés, comme le dépôt chimique en phase vapeur (CVD), qui ne peuvent se produire que dans des environnements gazeux spécifiques ou sous vide.

Comprendre les compromis et les variations

Bien qu'incroyablement polyvalent, le four tubulaire standard n'est pas une solution universelle. Comprendre ses limites et ses variantes spécialisées est essentiel pour une application appropriée.

Applications courantes et polyvalence

La combinaison d'un chauffage uniforme et d'un contrôle atmosphérique rend ces fours essentiels dans les laboratoires de recherche et la production industrielle.

Les utilisations clés comprennent le traitement thermique des alliages métalliques, le frittage des poudres céramiques, la purification des composés organiques et inorganiques, et les tests de vieillissement accéléré.

Conceptions spécialisées : Vertical vs Rotatif

Pour des besoins spécifiques, la conception de base est adaptée. Les fours tubulaires verticaux sont souvent utilisés dans la fabrication de semi-conducteurs, car leur orientation minimise la contamination particulaire sur les plaquettes.

Les fours tubulaires rotatifs sont conçus pour le traitement industriel continu, faisant tomber les matériaux en vrac comme les poudres ou les granulés à travers la zone de chaleur pour une production efficace à grande échelle.

Faire le bon choix pour votre processus

Votre objectif spécifique détermine si un four tubulaire est l'outil approprié pour le travail.

- Si votre objectif principal est la pureté du matériau et la prévention de la contamination : La capacité à créer un vide ou une atmosphère de gaz inerte est l'avantage clé.

- Si votre objectif principal est la cohérence des propriétés du matériau : L'uniformité exceptionnelle de la température garantit que chaque partie de votre échantillon est traitée de manière identique.

- Si votre objectif principal est le traitement continu de matériaux en vrac : Un four tubulaire rotatif spécialisé est le choix optimal pour l'échelle industrielle.

En fin de compte, un four tubulaire est choisi chaque fois que la qualité, la cohérence et la pureté du produit final sont primordiales.

Tableau récapitulatif :

| Caractéristique clé | Avantage principal | Idéal pour |

|---|---|---|

| Conception de chambre cylindrique | Chauffage uniforme à 360°, élimine les points chauds/froids | Propriétés matérielles cohérentes, recuit, frittage |

| Tube scellé avec brides d'extrémité | Contrôle atmosphérique précis (vide, gaz inerte) | Pureté des matériaux, prévention de l'oxydation, processus CVD/PECVD |

| Contrôle numérique de la température | Profils de montée en température, de maintien et de refroidissement exacts | Profils thermiques complexes, R&D, tests de qualité |

| Variantes verticales et rotatives | Contamination minimisée ou traitement continu | Fabrication de semi-conducteurs, traitement de poudres/granulés |

Prêt à réaliser un traitement thermique précis avec un four tubulaire adapté à vos besoins uniques ?

Chez KINTEK, nous tirons parti de nos capacités exceptionnelles de R&D et de fabrication interne pour fournir des solutions avancées de fours à haute température. Que votre application nécessite le chauffage uniforme d'un four tubulaire standard, l'environnement sans contamination d'un modèle vertical ou le débit continu d'une conception rotative, nous offrons une personnalisation approfondie pour répondre à vos exigences expérimentales ou de production exactes.

Notre gamme de produits comprend des fours tubulaires, des fours à moufle, des fours rotatifs et des systèmes spécialisés sous vide, sous atmosphère et CVD/PECVD.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont un four tubulaire KINTEK peut améliorer la qualité et l'efficacité de votre processus.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité