Au cœur de leur capacité de chauffage rapide se trouve l'excellente conductivité électrique et thermique du matériau. Le disiliciure de molybdène (MoSi2) est un matériau cermet qui permet au courant électrique de le traverser avec une très faible résistance, convertissant cette énergie en chaleur avec une efficacité extrême. Cette propriété, combinée à sa capacité unique à résister à d'immenses chocs thermiques, lui permet d'atteindre des températures de fonctionnement de plus de 1700°C en quelques heures, et non en quelques jours.

Les éléments en MoSi2 sont conçus pour la chaleur extrême, et leur chauffage rapide est une conséquence directe de cette conception. Leur conductivité exceptionnelle permet des augmentations rapides de température, tandis qu'une couche protectrice auto-réparatrice unique garantit qu'ils peuvent survivre aux chocs thermiques et fonctionner efficacement là où d'autres matériaux échoueraient.

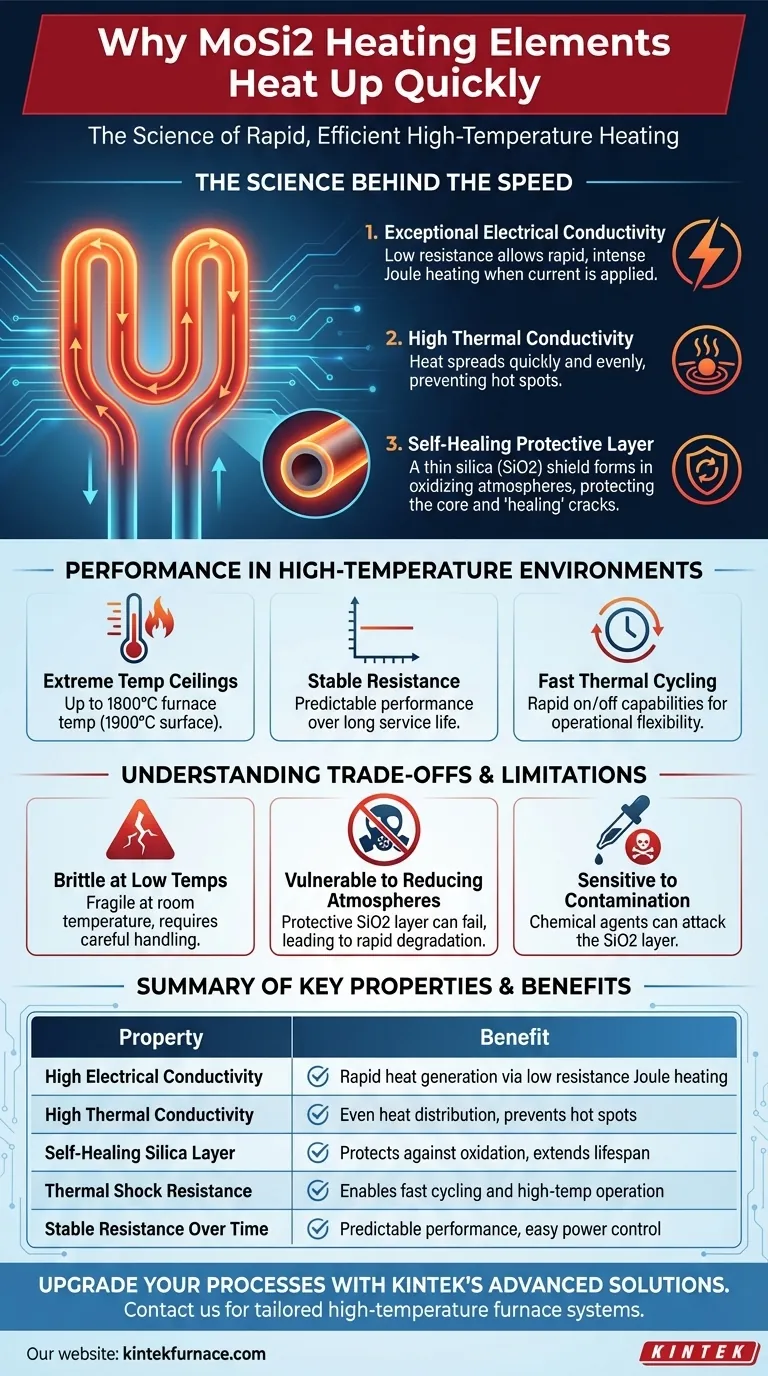

La science derrière la vitesse

Pour comprendre pourquoi les éléments en MoSi2 surpassent de nombreuses alternatives en termes de temps de chauffe, nous devons examiner leurs propriétés matérielles fondamentales. C'est une combinaison d'une conversion d'énergie efficace et d'une protection robuste à haute température.

Conductivité électrique exceptionnelle

Le MoSi2 possède une conductivité électrique de type métallique. Lorsqu'un courant est appliqué, le matériau offre peu de résistance, provoquant une génération rapide et intense de chaleur (chauffage Joule).

Ceci est fondamentalement différent de nombreux autres éléments chauffants qui ont une résistance plus élevée et chauffent donc plus lentement.

Haute conductivité thermique

Une fois la chaleur générée, la conductivité thermique élevée du matériau assure sa propagation rapide et uniforme dans tout l'élément.

Cela empêche la formation de "points chauds" destructeurs et contribue à un profil de température uniforme à l'intérieur du four, ce qui est essentiel pour de nombreux processus sensibles.

La couche protectrice auto-réparatrice

La véritable clé de la survie du MoSi2 à des températures extrêmes est la formation d'une fine couche protectrice de silice pure (SiO2) à sa surface lorsqu'il est chauffé dans une atmosphère oxydante.

Cette couche vitreuse protège le matériau central de l'oxydation et de la dégradation. Si la couche est fissurée ou endommagée, le matériau sous-jacent est exposé à l'oxygène et "répare" immédiatement la brèche en formant une nouvelle couche de SiO2.

Performances dans des environnements à haute température

Le chauffage rapide n'est pas seulement une caractéristique isolée ; il fait partie d'un ensemble de caractéristiques qui rendent le MoSi2 idéal pour les applications exigeantes.

Plafonds de température extrêmes

Les éléments en MoSi2 sont conçus pour fonctionner à des températures de four allant jusqu'à 1700-1800°C, la surface de l'élément elle-même atteignant jusqu'à 1900°C.

Cette capacité est essentielle pour des applications telles que le traitement thermique des métaux, la fusion du verre et la cuisson de céramiques de haute pureté.

Résistance stable dans le temps

Contrairement à certains éléments dont la résistance augmente avec l'âge (nécessitant des contrôleurs de puissance plus complexes), le MoSi2 maintient une résistance très stable tout au long de sa longue durée de vie.

Cela conduit à des performances prévisibles, à un contrôle de puissance simplifié et à la possibilité de mélanger des éléments neufs et anciens dans le même circuit sans problème.

Permettre un cyclage thermique rapide

La combinaison d'un chauffage rapide et d'une résistance robuste aux chocs thermiques permet de cycler les fours beaucoup plus rapidement qu'avec d'autres matériaux.

Cela offre une flexibilité opérationnelle et des économies d'énergie significatives pour les processus qui n'ont pas besoin de fonctionner en continu.

Comprendre les compromis et les limitations

Aucun matériau n'est parfait pour toutes les situations. Les propriétés qui rendent le MoSi2 si efficace créent également des limitations spécifiques qu'il est essentiel de comprendre.

Fragilité à basse température

Comme de nombreux matériaux à base de céramique, le MoSi2 est très cassant et fragile à température ambiante. Il nécessite une manipulation soigneuse lors de l'installation pour éviter les fractures.

Une fois qu'il atteint des températures élevées (au-dessus d'environ 1000°C), il devient plus ductile et moins sensible aux chocs mécaniques.

Vulnérabilité dans les atmosphères réductrices

La couche protectrice de SiO2 est la bouée de sauvetage de l'élément. Dans les atmosphères réductrices ou non oxydantes, cette couche ne peut pas se former ou peut être chimiquement éliminée, un processus connu sous le nom de desquamation.

Sans cette couche protectrice, l'élément se dégradera et tombera en panne très rapidement. Le fonctionnement dans de tels environnements nécessite des contre-mesures spécifiques ou n'est tout simplement pas recommandé.

Sensibilité à la contamination

Certains contaminants chimiques peuvent attaquer agressivement la couche de SiO2, même dans une atmosphère oxydante.

Par exemple, des peintures ou des colorants mal séchés sur la zircone peuvent libérer des agents qui provoquent une défaillance prématurée de l'élément. Une propreté et un entretien méticuleux du four sont essentiels.

Faire le bon choix pour votre application

La sélection du bon élément chauffant nécessite d'équilibrer les besoins de performance avec les réalités opérationnelles. Le MoSi2 offre des performances d'élite, mais avec des exigences de fonctionnement spécifiques.

- Si votre objectif principal est la température maximale et le cyclage rapide : Le MoSi2 est un excellent choix, offrant certaines des températures de fonctionnement les plus élevées et des temps de chauffe les plus rapides disponibles.

- Si vous opérez dans une atmosphère réductrice ou chimiquement réactive : Vous devez faire preuve d'une extrême prudence, car les éléments en MoSi2 se dégraderont rapidement sans leur couche de silice protectrice.

- Si votre priorité est le contrôle des processus et la longévité à haute température : La résistance stable et les propriétés d'auto-réparation du MoSi2 en font un investissement supérieur à long terme pour les applications compatibles.

En comprenant à la fois les puissants avantages et les limitations spécifiques du MoSi2, vous pouvez choisir en toute confiance le bon élément chauffant pour votre processus à haute température.

Tableau récapitulatif :

| Propriété | Avantage |

|---|---|

| Haute conductivité électrique | Génération rapide de chaleur via un chauffage Joule à faible résistance |

| Haute conductivité thermique | Distribution uniforme de la chaleur, prévient les points chauds |

| Couche de silice auto-réparatrice | Protège contre l'oxydation, prolonge la durée de vie |

| Résistance aux chocs thermiques | Permet un cyclage rapide et un fonctionnement à haute température |

| Résistance stable dans le temps | Performances prévisibles, contrôle de puissance facile |

Améliorez vos processus à haute température avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes de four à haute température sur mesure, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, offrant efficacité, fiabilité et performances supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants MoSi2 et autres innovations peuvent optimiser vos opérations !

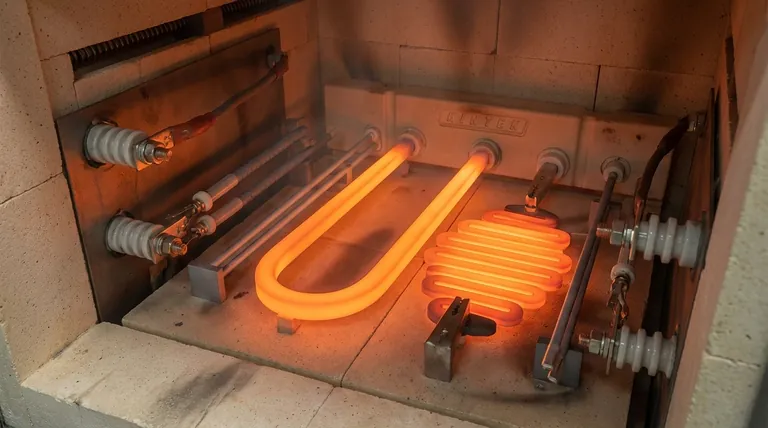

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température