À la base, le revenu sous vide est plus rapide car son environnement contrôlé permet des cycles de chauffage et de refroidissement plus rapides et plus efficaces que les méthodes traditionnelles basées sur l'atmosphère. Le processus utilise un four spécialisé pour gérer précisément la température sans l'interférence de l'oxygène, ce qui rationalise fondamentalement l'ensemble de l'opération du début à la fin.

La véritable rapidité du revenu sous vide ne vient pas seulement d'un cycle de four plus rapide, mais de l'élimination quasi totale des étapes de post-traitement. En empêchant l'oxydation de surface et en minimisant la déformation, il raccourcit l'ensemble du flux de production, livrant une pièce finie plus rapidement.

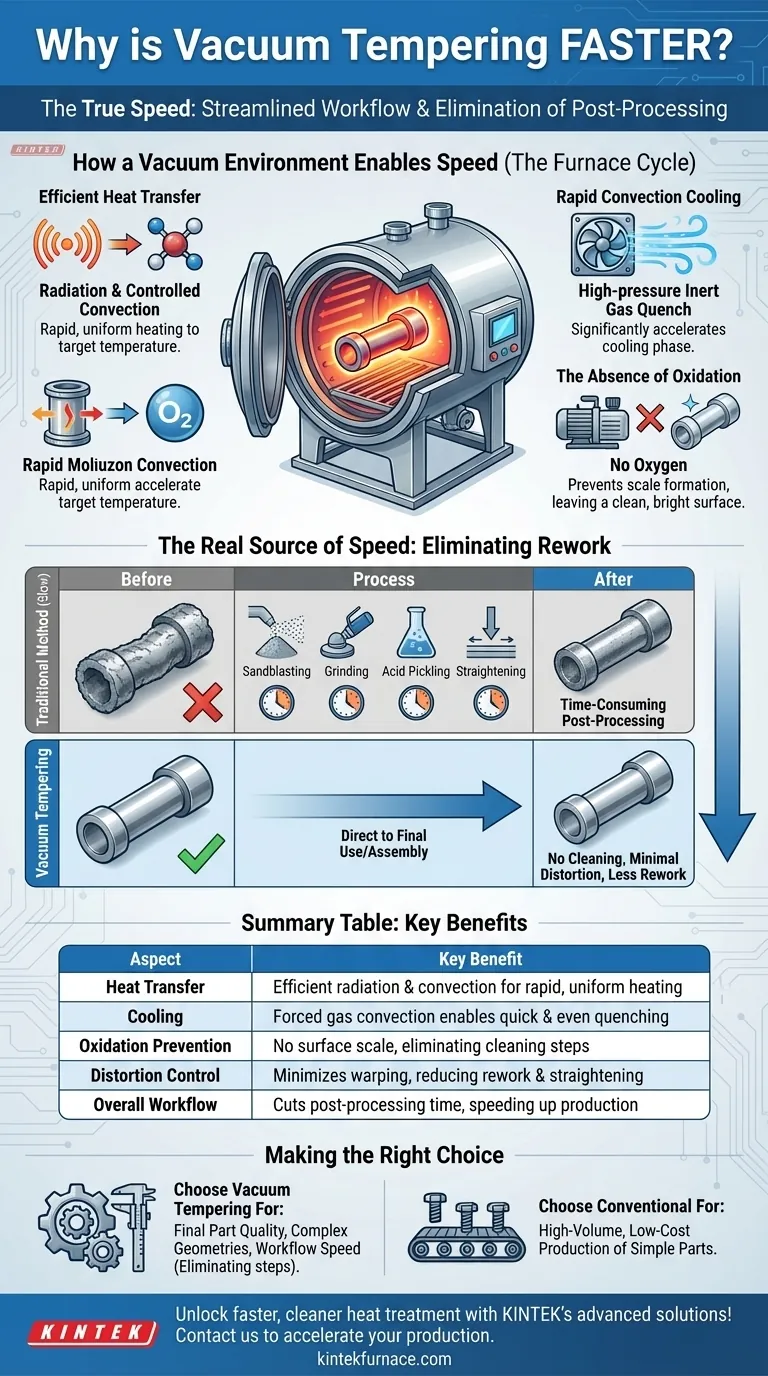

Comment un environnement sous vide permet la rapidité

Les propriétés uniques du vide sont au cœur de l'efficacité du processus. En éliminant l'air et les autres gaz, le four obtient un contrôle précis sur chaque variable, ce qui a un impact direct sur la vitesse et la qualité du revenu.

Transfert de chaleur efficace

Dans un four sous vide, la chaleur est transférée principalement par rayonnement, ce qui est très efficace et uniforme. Pour des cycles de chauffage encore plus rapides, le four peut être rempli d'un gaz inerte de haute pureté, comme l'azote, pour introduire une convection contrôlée, garantissant que la pièce atteint sa température cible rapidement et uniformément.

Refroidissement par convection rapide

La phase de refroidissement, ou trempe, est considérablement accélérée. Après le maintien en température, un flux de gaz inerte à haute pression est circulé par un puissant ventilateur à l'intérieur de la chambre. Ce processus de convection forcée élimine la chaleur beaucoup plus rapidement et uniformément que de simplement laisser une pièce refroidir à l'air libre, raccourcissant considérablement le temps de cycle.

L'absence d'oxydation

Le gain de temps le plus important est peut-être l'absence d'oxygène. Les fours traditionnels provoquent la formation d'une couche d'oxyde, ou "calamine", à la surface de l'acier. Un environnement sous vide empêche entièrement cela, laissant la pièce avec une surface propre, brillante et inaltérée.

La véritable source de rapidité : l'élimination des retouches

L'avantage de rapidité du revenu sous vide s'étend bien au-delà du four lui-même. La qualité du produit réduit ou élimine directement des étapes entières des flux de travail de fabrication traditionnels.

Pas besoin de nettoyage de surface

Étant donné que les pièces sortent d'un four sous vide propres et sans calamine, les processus de nettoyage ultérieurs deviennent inutiles. Les étapes fastidieuses et laborieuses comme le sablage, le meulage ou le décapage à l'acide sont complètement évitées, raccourcissant le chemin vers un composant fini.

Distorsion et retouches minimales

Le chauffage uniforme et le refroidissement contrôlé et homogène minimisent les contraintes internes qui provoquent le gauchissement ou la déformation des pièces. Cette stabilité dimensionnelle élevée signifie moins de temps passé sur des opérations de redressage coûteuses et difficiles ou de réusinage des pièces pour les ramener à la tolérance.

Comprendre les compromis

Bien que rapide et précis, le revenu sous vide n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Temps de cycle vs. débit global

Un seul cycle de four sous vide est très efficace, mais c'est un processus par lots. Pour la production de masse de pièces très simples et peu coûteuses, un four à bande continue fonctionnant dans une atmosphère standard peut offrir un débit global plus élevé, même si les pièces individuelles nécessitent plus de finition.

Investissement initial plus élevé

La technologie des fours sous vide est sophistiquée et représente un investissement en capital significatif par rapport aux fours conventionnels. Le coût est justifié pour les composants de grande valeur où la qualité, la précision et une finition propre sont non négociables.

Convient à des matériaux spécifiques

Le processus est idéal pour les aciers rapides, les aciers à outils et les alliages spéciaux sensibles à la décarburation et à l'oxydation de surface. Pour les aciers au carbone simples où la finition de surface n'est pas critique, les avantages peuvent ne pas compenser le coût opérationnel plus élevé.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de revenu dépend entièrement des exigences de votre composant et de vos objectifs de production.

- Si votre objectif principal est la qualité finale des pièces et les géométries complexes : Le revenu sous vide est le choix supérieur, car il offre une finition de surface et une précision dimensionnelle exceptionnelles qui réduisent le coût total de fabrication.

- Si votre objectif principal est la rapidité globale du flux de travail : Choisissez le revenu sous vide lorsque l'élimination des étapes de post-traitement comme le décalaminage et le redressage offre les gains de temps les plus importants pour votre projet.

- Si votre objectif principal est la production à grand volume et à faible coût : Un four continu conventionnel peut être plus économique pour les pièces simples où l'oxydation de surface peut être tolérée ou facilement éliminée.

En fin de compte, choisir la bonne méthode de traitement thermique consiste à aligner les capacités du processus avec vos exigences spécifiques en matière de qualité et d'efficacité.

Tableau récapitulatif :

| Aspect | Avantage clé |

|---|---|

| Transfert de chaleur | Rayonnement et convection efficaces pour un chauffage rapide et uniforme |

| Refroidissement | La convection forcée de gaz permet une trempe rapide et homogène |

| Prévention de l'oxydation | Pas de calamine de surface, éliminant les étapes de nettoyage |

| Contrôle de la distorsion | Minimise le gauchissement, réduisant les retouches et le redressage |

| Flux de travail global | Réduit le temps de post-traitement, accélérant la production |

Déverrouillez un traitement thermique plus rapide et plus propre avec les solutions avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit une adaptation précise à vos besoins uniques, augmentant l'efficacité et la qualité. Contactez-nous dès aujourd'hui pour discuter de la façon dont notre technologie de revenu sous vide peut accélérer votre production et réduire vos coûts !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Qu'est-ce que le traitement thermique en four sous vide ? Atteignez des propriétés métallurgiques supérieures

- À quoi sert un four sous vide ? Atteindre la pureté et la précision dans le traitement à haute température

- Que fait un four sous vide ? Obtenir un traitement de matériaux supérieur dans un environnement pur

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui