Les creusets en alumine de haute pureté sont la norme pour le frittage des poudres de phase MAX car ils offrent une combinaison critique de réfraction et de neutralité chimique. Pendant le processus de frittage rigoureux à haute température — tel que le cycle de trois heures requis pour $Ti_3AlC_2$ — ces creusets agissent comme des récipients de confinement stables qui n'interagissent pas chimiquement avec les poudres précurseurs, garantissant ainsi la haute pureté de phase du matériau final.

L'idée clé Dans la synthèse des matériaux, le récipient est aussi critique que les ingrédients. L'alumine de haute pureté est choisie non seulement parce qu'elle résiste à la chaleur, mais parce qu'elle reste « invisible » pour la réaction chimique, empêchant la contamination induite par le conteneur de ruiner la stœchiométrie délicate des phases MAX.

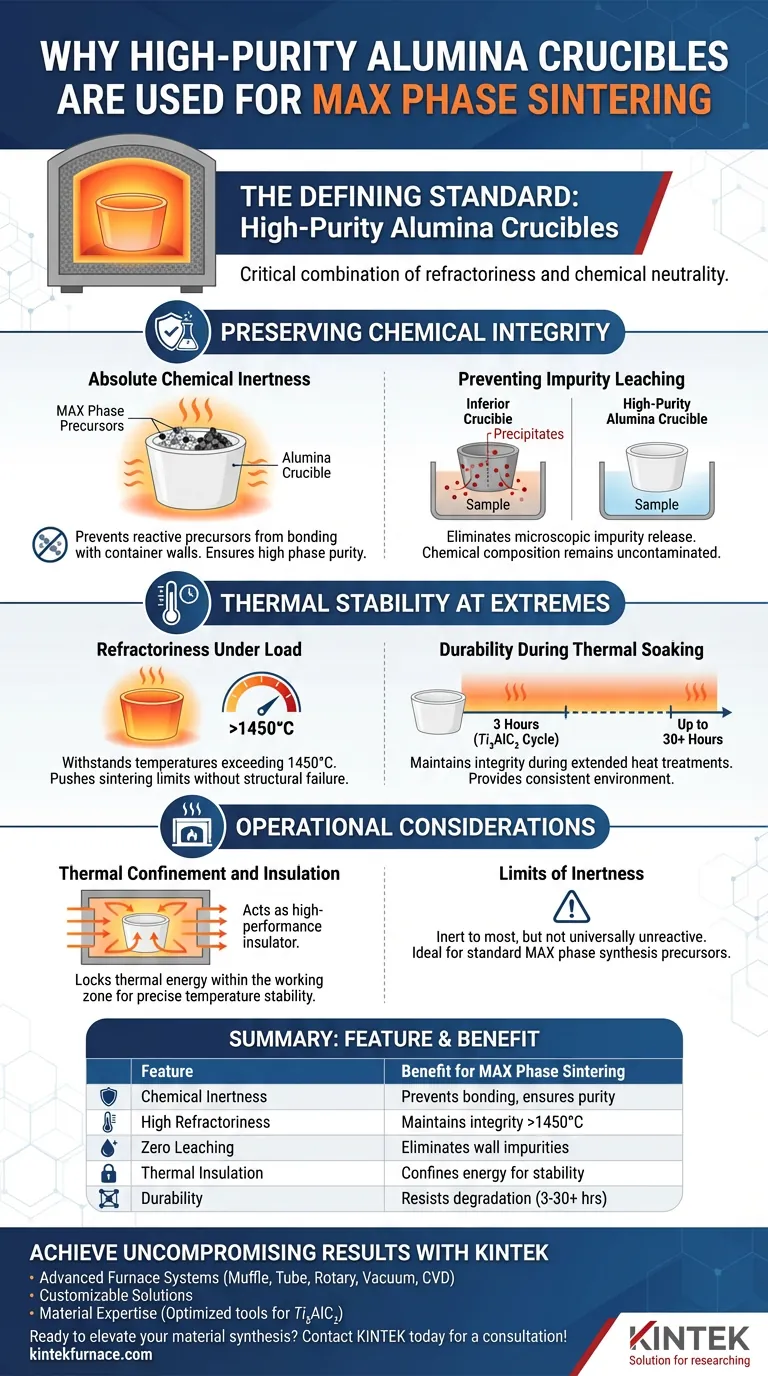

Préservation de l'intégrité chimique

Le principal défi dans le frittage des phases MAX comme $Ti_3AlC_2$ est d'empêcher les poudres précurseurs réactives de se lier aux parois du conteneur.

Inertie chimique absolue

La caractéristique déterminante de l'alumine de haute pureté est sa résistance à la réaction chimique. Pendant la synthèse, les poudres précurseurs sont soumises à une énergie intense pour former de nouvelles liaisons.

Les creusets en alumine garantissent que cette réactivité est strictement limitée aux poudres elles-mêmes. Ils ne réagissent pas avec les précurseurs, garantissant que le matériau en vrac final conserve une pureté de phase élevée.

Prévention de la lixiviation d'impuretés

À des températures élevées, les matériaux de creuset de qualité inférieure peuvent libérer des impuretés microscopiques ou des « précipités » de leurs parois dans l'échantillon.

L'alumine de haute pureté empêche efficacement cette précipitation. En éliminant l'interaction entre le conteneur et l'échantillon, la composition chimique reste non contaminée, garantissant que les résultats expérimentaux reflètent les véritables propriétés du matériau plutôt que des artefacts du récipient.

Stabilité thermique dans les conditions extrêmes

Le frittage des phases MAX nécessite une exposition soutenue à des températures qui dégraderaient les matériaux moins performants.

Réfractarité sous charge

L'alumine fait preuve d'une excellente réfractarité, capable de résister à des températures supérieures à 1450°C.

Cette capacité permet aux chercheurs de pousser les protocoles de frittage aux limites nécessaires à la formation de phases MAX sans risquer la défaillance structurelle du creuset.

Durabilité pendant le maintien à température

La synthèse est rarement instantanée ; elle nécessite souvent de maintenir une chaleur élevée pendant des périodes prolongées.

Que ce soit pour un processus de frittage typique de 3 heures pour $Ti_3AlC_2$ ou pour des périodes de maintien à température plus longues (jusqu'à 30 heures dans des synthèses à haute température analogues), l'alumine conserve son intégrité structurelle. Elle fournit un environnement cohérent pendant toute la durée du traitement thermique.

Considérations opérationnelles

Bien que l'alumine soit le choix supérieur pour cette application, il est nécessaire de comprendre son rôle thermique au sein du four pour obtenir des résultats optimaux.

Confinement et isolation thermique

Dans les fours de résistance à haute température, le rôle du creuset va au-delà du simple confinement.

L'alumine agit comme un isolant haute performance. Elle aide à verrouiller l'énergie thermique dans la zone de travail, empêchant la chaleur de se diffuser vers les parties non fonctionnelles du four. Ce confinement est crucial pour maintenir la stabilité précise de la température requise pour faire fondre ou fritter uniformément les matériaux cibles.

Limites de l'inertie

Bien que l'alumine soit inerte à la plupart des matières premières chimiques, elle n'est pas universellement non réactive.

La sélection repose sur le principe que les précurseurs spécifiques (comme ceux des phases MAX) n'appartiennent pas à la petite catégorie de matériaux qui corrodent l'alumine. Pour la synthèse standard des phases MAX, cependant, elle sert de barrière idéale et non contaminante.

Faire le bon choix pour votre projet

Lors de la conception d'un protocole de frittage, votre choix de creuset doit correspondre à vos contraintes expérimentales spécifiques.

- Si votre objectif principal est la pureté de phase : Fiez-vous à l'alumine de haute pureté pour empêcher les parois du conteneur de réagir avec les précurseurs comme $Ti_3AlC_2$, éliminant ainsi efficacement la lixiviation et la contamination croisée.

- Si votre objectif principal est l'endurance thermique : Utilisez l'alumine pour les processus nécessitant des températures soutenues entre 1350°C et 1450°C, en veillant à ce que le récipient conserve sa stabilité structurelle sans ramollissement.

En choisissant l'alumine de haute pureté, vous éliminez la variable « interaction du récipient » de votre expérience, vous permettant de vous concentrer entièrement sur la physique de votre synthèse de matériaux.

Tableau récapitulatif :

| Caractéristique | Avantage pour le frittage des phases MAX |

|---|---|

| Inertie chimique | Empêche la liaison entre les précurseurs et les parois du creuset, assurant la pureté de phase. |

| Haute réfractarité | Maintient l'intégrité structurelle à des températures extrêmes supérieures à 1450°C. |

| Aucune lixiviation | Élimine la précipitation d'impuretés des parois dans l'échantillon pendant le maintien à température. |

| Isolation thermique | Concentre l'énergie dans la zone de travail pour une stabilité précise de la température. |

| Durabilité | Résiste à la dégradation pendant les cycles de frittage prolongés (3-30+ heures). |

Obtenez des résultats sans compromis avec KINTEK

Ne laissez pas la contamination du récipient compromettre vos recherches. KINTEK fournit des creusets en alumine de haute pureté et des solutions de fours à haute température spécialement conçus pour les exigences rigoureuses de la synthèse des phases MAX.

Forts d'une R&D experte et d'une fabrication de précision, nous proposons :

- Systèmes de fours avancés : systèmes étuve, tubulaires, rotatifs, sous vide et CVD.

- Solutions personnalisables : fours de laboratoire haute température sur mesure pour répondre à vos profils de frittage uniques.

- Expertise des matériaux : outils optimisés pour $Ti_3AlC_2$ et d'autres matériaux céramiques avancés.

Prêt à améliorer votre synthèse de matériaux ? Contactez KINTEK dès aujourd'hui pour une consultation !

Guide Visuel

Références

- Oyku Cetin, Hüsnü Emrah Ünalan. MXene‐Deposited Melamine Foam‐Based Iontronic Pressure Sensors for Wearable Electronics and Smart Numpads. DOI: 10.1002/smll.202403202

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quel est le but d'une pompe à vide à circulation d'eau ? Atteindre un vide propre et efficace pour les processus de laboratoire

- Quels sont les termes clés liés aux fours de laboratoire ? Démystifier les types comme les fours à moufle et les fours tubulaires

- Pourquoi les tubes de quartz scellés sous vide sont-ils requis pour la fusion de SnSe ? Assurer la pureté et la stœchiométrie

- Que sont les tubes en céramique d'alumine et pourquoi sont-ils considérés comme des céramiques avancées ? Découvrez des solutions haute performance pour environnements extrêmes

- Comment un pyromètre infrarouge (IR) améliore-t-il le contrôle thermique ? Précision directe pour la croissance MBE et le recuit

- Pourquoi un système de refroidissement externe est-il essentiel à la stabilité des fours à haute température ? Protégez l'intégrité de vos recherches

- Quel rôle joue une pompe à vide de laboratoire dans un système d'évaluation de désulfuration par lots statiques ? Assurer l'intégrité des données

- Pourquoi le papier graphite de haute pureté est-il généralement plaqué sur les parois internes du moule avant le chargement de la poudre d'alliage Ti-6Al-4V ?