Les pyromètres infrarouges (IR) améliorent fondamentalement le contrôle thermique en fournissant une mesure directe sans contact de la température réelle de la surface du substrat. Contrairement aux thermocouples, sujets aux erreurs dues à la résistance de contact et aux défis mécaniques des substrats en rotation, les pyromètres permettent une surveillance en temps réel avec une précision exceptionnelle, atteignant une précision de ±1°C aux températures de dépôt de 500°C.

Le passage des thermocouples aux pyromètres IR fait passer le processus de l'inférence de la température par contact physique à la mesure directe de l'état réel de la surface. Cela élimine les interférences mécaniques et le décalage thermique, garantissant la stabilité requise pour les phases critiques de croissance MBE et de recuit.

Surmonter les limites de la mesure par contact

Élimination de la résistance de contact

Les thermocouples s'appuient sur le contact physique pour mesurer la chaleur. Cela introduit une résistance de contact, une variable qui provoque des écarts entre la lecture du capteur et la température réelle du matériau.

Les pyromètres IR contournent entièrement ce problème. En mesurant le rayonnement thermique à distance, ils fournissent une lecture réelle de la surface du substrat sans les erreurs introduites par les interfaces physiques.

Faciliter la rotation du substrat

La croissance uniforme des matériaux en épitaxie par faisceau moléculaire (MBE) nécessite souvent la rotation du substrat. Les thermocouples câblés traditionnels sont mécaniquement mal adaptés aux plateaux rotatifs, entraînant souvent du bruit de signal ou des exigences complexes en matière de bagues collectrices.

Étant des appareils sans contact, les pyromètres IR ne sont pas affectés par le mouvement mécanique du substrat. Cela permet une surveillance continue et ininterrompue, quelle que soit la vitesse de rotation.

Précision dans les phases critiques du processus

Dépôt de haute précision

La croissance stable des matériaux exige des tolérances thermiques serrées. La référence principale confirme que les pyromètres IR peuvent maintenir une précision de ±1°C aux températures de dépôt de 500°C.

Ce niveau de précision garantit que la cinétique de croissance reste constante. Il empêche les dérives de température qui pourraient altérer la structure cristalline ou la stœchiométrie de la couche déposée.

Contrôle pendant le recuit à haute température

Les avantages de la mesure directe de surface s'étendent au-delà de la croissance initiale. Pendant les étapes de recuit à haute température, des profils thermiques précis sont nécessaires pour activer les dopants ou guérir les défauts.

Les pyromètres fournissent un retour d'information en temps réel pendant ces changements rapides de température. Cela permet au système de contrôle de réagir instantanément à la température réelle de la surface, plutôt que d'attendre que la chaleur traverse un thermocouple arrière.

Comprendre les différences opérationnelles

Surface directe vs. Proxy indirect

La distinction la plus significative est ce qui est réellement mesuré. Les thermocouples mesurent généralement le dos d'un porte-gaufrette ou d'un élément chauffant, servant de proxy pour la température du substrat.

En revanche, les pyromètres IR mesurent directement la surface du substrat. Cela élimine les conjectures concernant l'efficacité du transfert thermique entre le réchauffeur et la gaufrette, fournissant les données qui comptent réellement pour la physique du processus de croissance.

Réactivité en temps réel

Les thermocouples ont une masse thermique, ce qui induit un décalage dans le temps de réponse. Si la puissance du réchauffeur change, le thermocouple met du temps à enregistrer le changement.

Les pyromètres IR offrent une surveillance en temps réel. Parce qu'ils détectent la lumière (rayonnement infrarouge), le retour d'information est instantané, permettant un contrôle en boucle fermée plus serré de l'environnement de croissance.

Faire le bon choix pour votre objectif

Pour optimiser votre processus MBE, alignez votre instrumentation sur vos contraintes spécifiques :

- Si votre objectif principal est l'uniformité via la rotation : Passez aux pyromètres IR pour éliminer le bruit mécanique et les problèmes de connexion inhérents à l'utilisation de thermocouples sur des plateaux rotatifs.

- Si votre objectif principal est la stabilité du processus : tirez parti de la précision de ±1°C des pyromètres pour garantir que la température réelle de la surface correspond à votre point de consigne, en éliminant les erreurs de résistance de contact.

L'adoption de la pyrométrie sans contact transforme la gestion thermique d'une estimation réactive en une stratégie de contrôle précise et proactive.

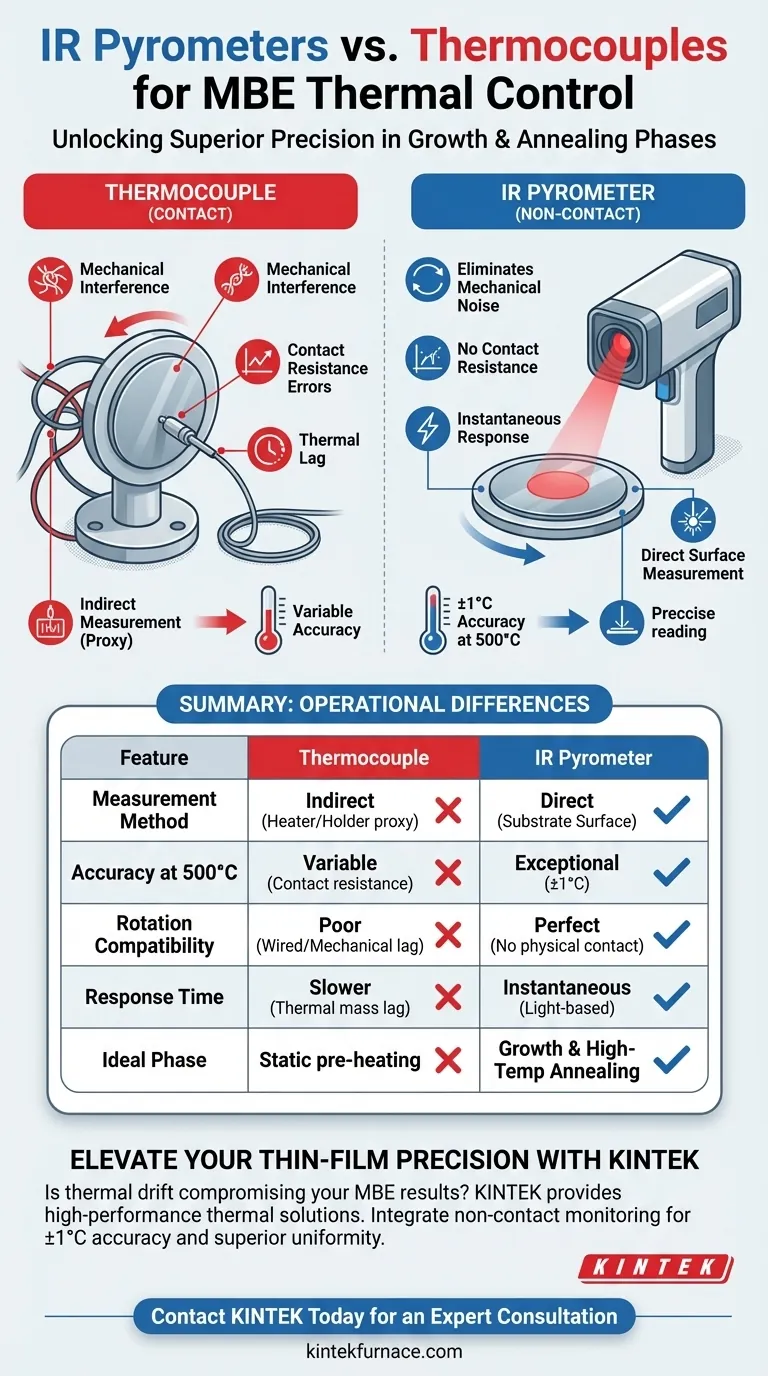

Tableau récapitulatif :

| Caractéristique | Thermocouple (Contact) | Pyromètre IR (Sans contact) |

|---|---|---|

| Méthode de mesure | Indirect (Proxy du réchauffeur/support) | Direct (Surface du substrat) |

| Précision à 500°C | Variable (Résistance de contact) | Exceptionnelle (±1°C) |

| Compatibilité avec la rotation | Faible (Câblé/décalage mécanique) | Parfait (Aucun contact physique) |

| Temps de réponse | Plus lent (Décalage de masse thermique) | Instantané (Basé sur la lumière) |

| Phase idéale | Préchauffage statique | Croissance et recuit à haute température |

Améliorez la précision de vos couches minces avec KINTEK

La dérive thermique compromet-elle vos résultats de croissance MBE ou de recuit ? KINTEK fournit des solutions thermiques haute performance conçues pour les environnements de laboratoire les plus exigeants. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous vide et CVD, ainsi que des composants de chauffage spécialisés entièrement personnalisables selon vos besoins de recherche uniques.

Ne vous contentez pas de mesures indirectes et d'interférences mécaniques. Laissez notre équipe vous aider à intégrer la précision de la surveillance sans contact dans votre flux de travail pour garantir une précision de ±1°C et une uniformité matérielle supérieure.

Prêt à optimiser le contrôle thermique de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour une consultation d'expert

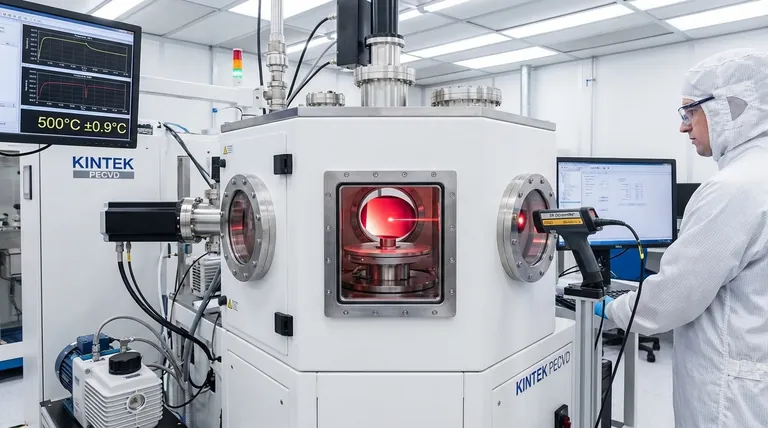

Guide Visuel

Références

- Emanuele Pompei, Stefano Veronesi. Novel Structures of Gallenene Intercalated in Epitaxial Graphene. DOI: 10.1002/smll.202505640

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quel type de moteur utilise la pompe à vide multifonctionnelle à eau circulante ? Découvrez ses avantages sans huile

- Quelles sont les fonctions des creusets en alumine et de l'encapsulation sous tube de quartz ? Boucliers essentiels pour la synthèse de Na2In2As3

- Quels sont les avantages des capillaires en quartz de 0,7 mm pour la SXRD ? Optimiser les expériences in-situ de rayons X à haute énergie

- Pourquoi utilise-t-on un revêtement de BN dans la fusion de Mg3Sb2 ? Guide essentiel de pureté et de protection

- Quels sont les avantages de l'utilisation d'une étuve de séchage sous vide de laboratoire pour les nanomatériaux de ZnO modifiés ? Protéger l'intégrité nano

- Quel est le but de l'application de nitrure de bore (BN) sur les moules en graphite dans le VHP de Mg3Sb2 ? Assurer la pureté et le démoulage facile

- Pourquoi les tubes de réaction en quartz de haute pureté sont-ils utilisés dans les réactions CVD pour la préparation de nanotubes de carbone dopés au Ni-Co ?

- Pourquoi un four de séchage de laboratoire ou une plaque chauffante est-il nécessaire pour le Ba7Nb4MoO20 ? Optimiser les résultats de la synthèse de la pâte.