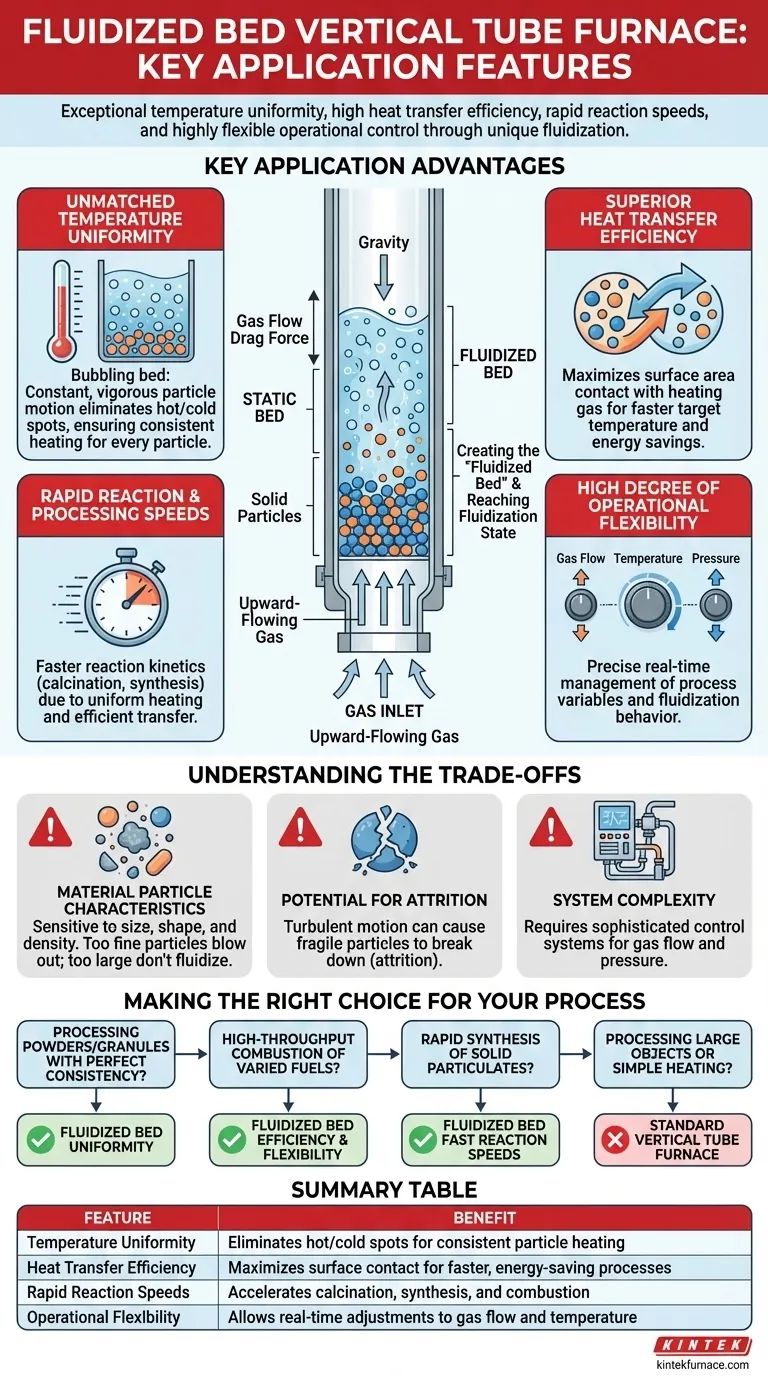

À la base, un four tubulaire vertical à lit fluidisé offre quatre avantages clés : une uniformité de température exceptionnelle, une efficacité de transfert de chaleur élevée, des vitesses de réaction rapides et un contrôle opérationnel très flexible. Ces caractéristiques découlent de sa capacité unique à suspendre des particules solides dans un flux de gaz ascendant, les forçant à se comporter comme un fluide et à interagir intensément avec leur environnement.

L'avantage fondamental de cette technologie est sa capacité à surmonter les limites du chauffage statique. En fluidisant le matériau, le four crée un environnement actif et homogène qui améliore considérablement l'efficacité et la cohérence des processus thermiques pour les solides particulaires.

Le Principe de Base : Comment Fonctionne la Fluidisation

Pour comprendre les applications, il faut d'abord comprendre le mécanisme. La conception de ce four combine la structure d'un tube vertical avec la dynamique d'un lit fluidisé.

Créer le "Lit Fluidisé"

Un flux de gaz contrôlé est introduit au bas du tube du four vertical. Lorsque ce gaz s'écoule vers le haut à travers un lit de particules solides (telles que des poudres, des granulés ou des pastilles), il exerce une force de traînée.

Atteindre l'État de Fluidisation

Lorsque le débit de gaz est suffisamment élevé, cette force de traînée neutralise la gravité, provoquant la suspension et la séparation des particules. Dans cet état, toute la masse solide commence à bouillonner et à s'écouler, se comportant de manière très similaire à un liquide en ébullition — c'est le lit fluidisé.

Avantages Clés des Applications Expliqués

L'état fluidisé n'est pas seulement un phénomène physique ; c'est la source des principaux avantages opérationnels du four.

Uniformité de Température Inégalée

Parce que les particules sont en mouvement constant et vigoureux, la chaleur est distribuée presque instantanément dans tout le lit. Cela élimine les points chauds ou froids courants dans les fours statiques, garantissant que chaque particule subit exactement le même profil de température.

Efficacité Supérieure du Transfert de Chaleur

Le mouvement constant et la séparation des particules maximisent la surface disponible pour le contact avec le gaz chauffant. Ce contact turbulent et direct entraîne une efficacité de transfert de chaleur extrêmement élevée, ce qui signifie que le matériau atteint sa température cible beaucoup plus rapidement et avec moins d'énergie gaspillée.

Vitesses de Réaction et de Traitement Rapides

La combinaison d'un chauffage uniforme et d'un transfert de chaleur efficace permet des cinétiques de réaction nettement plus rapides. Des processus tels que la calcination, la synthèse ou la combustion sont achevés en une fraction du temps requis par les méthodes conventionnelles.

Grand Degré de Flexibilité Opérationnelle

Le système est très réactif. Les opérateurs peuvent gérer précisément le processus en ajustant des variables clés telles que le débit de gaz, la température du système et la pression. Cela permet d'affiner le comportement de fluidisation et les conditions de réaction à la volée.

Comprendre les Compromis

Bien que puissante, cette technologie n'est pas universellement applicable. Son efficacité dépend du matériau et du processus.

Caractéristiques des Particules du Matériau

Le processus est très sensible à la taille, à la forme et à la densité des particules. Les matériaux trop fins peuvent être soufflés hors du four, tandis que les particules trop grandes ou trop lourdes peuvent ne pas se fluidiser correctement.

Potentiel d'Attrition

Le mouvement turbulent constant peut provoquer la décomposition ou l'usure des particules fragiles avec le temps. Ce phénomène, connu sous le nom d'attrition, doit être pris en compte pour les matériaux sensibles à la dégradation physique.

Complexité du Système

L'obtention et le maintien d'un lit fluidisé stable nécessitent des systèmes de contrôle plus sophistiqués pour le débit de gaz et la pression par rapport à un simple four statique. Cela peut augmenter le coût initial et la complexité opérationnelle.

Faire le Bon Choix pour Votre Processus

Votre décision doit être guidée par les exigences spécifiques de votre matériau et le résultat souhaité de votre processus thermique.

- Si votre objectif principal est le traitement de poudres ou de granulés avec une cohérence parfaite : L'uniformité de température inégalée d'un lit fluidisé est votre plus grand atout.

- Si votre objectif principal est la combustion à haut débit de combustibles variés (comme la biomasse ou le charbon) : L'efficacité élevée et la flexibilité des combustibles de cette technologie en font un choix idéal pour les applications énergétiques.

- Si votre objectif principal est la synthèse rapide ou la réaction chimique de particules solides : Les vitesses de réaction rapides et l'excellent contact gaz-solide amélioreront considérablement votre efficacité de processus.

- Si vous traitez de gros objets solides ou si vous avez besoin d'une solution de chauffage simple et peu coûteuse : Un four tubulaire vertical standard (non fluidisé) peut être une option plus pratique et économique.

En fin de compte, le choix d'un four tubulaire vertical à lit fluidisé est une décision stratégique pour les processus qui exigent les plus hauts niveaux d'efficacité thermique et d'uniformité pour les matériaux particulaires.

Tableau Récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Uniformité de la température | Élimine les points chauds/froids pour un chauffage constant des particules |

| Efficacité du transfert de chaleur | Maximise le contact surfacique pour des processus plus rapides et écoénergétiques |

| Vitesses de réaction rapides | Accélère la calcination, la synthèse et la combustion |

| Flexibilité opérationnelle | Permet des ajustements en temps réel du débit de gaz et de la température |

Prêt à améliorer le traitement thermique de votre laboratoire avec des solutions avancées à lit fluidisé ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des systèmes de fours à haute température, y compris des fours de moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour une efficacité et une uniformité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent bénéficier à votre processus !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température