Pour obtenir une analyse précise du laitier de magnésium, un four de fusion et des creusets en platine sont utilisés pour transformer la matière première pulvérulente incohérente en un disque de verre parfaitement uniforme. Cette étape de préparation critique fait fondre le laitier avec un fondant, éliminant complètement les variations physiques et minéralogiques de l'échantillon qui, autrement, rendraient les résultats de la fluorescence X (XRF) peu fiables.

Le principal défi dans l'analyse de matériaux tels que le laitier de magnésium réside dans leur non-uniformité intrinsèque. La méthode de la perle de fusion est la solution définitive, garantissant que le faisceau de rayons X interagit avec un échantillon parfaitement homogène, ce qui est le seul moyen de garantir des mesures chimiques précises et répétables.

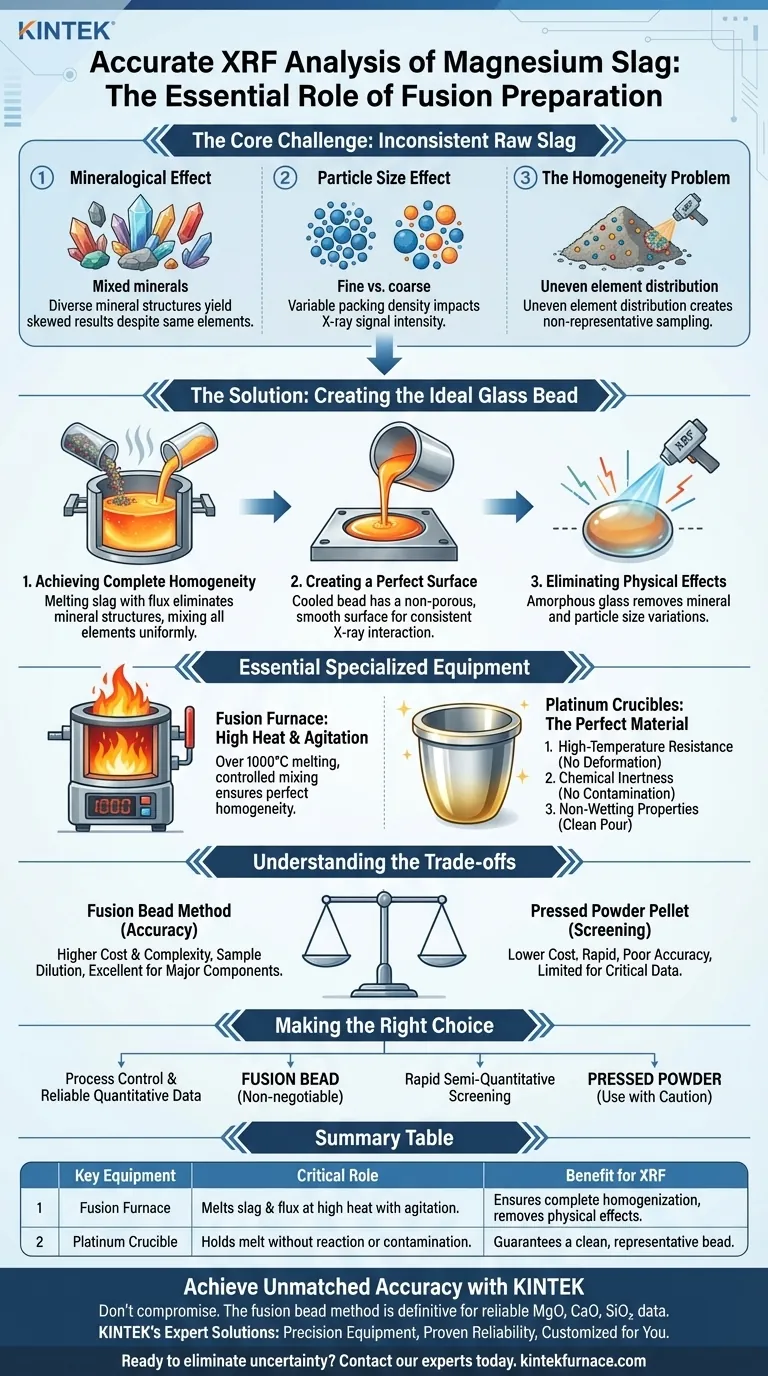

Le défi principal : pourquoi le laitier brut ne convient pas à la fluorescence X

L'analyse directe d'une poudre pressée de laitier de magnésium par fluorescence X conduit à des données inexactes. Ceci est dû à plusieurs incohérences physiques et chimiques au sein du matériau de l'échantillon qui interfèrent avec le processus de mesure.

L'effet minéralogique

Le laitier de magnésium n'est pas un composé chimique unique, mais un mélange de différents minéraux. Chaque minéral possède une structure cristalline unique qui interagit différemment avec les rayons X, même si la composition élémentaire globale est la même. Cette variation fausse les résultats analytiques.

L'effet de la taille des particules

La taille et le tassement des particules dans une pastille de poudre pressée ont un impact direct sur l'intensité du signal des rayons X. Les particules plus fines peuvent entraîner un signal plus fort que les particules plus grossières du même matériau exact, introduisant une source d'erreur significative qui ne peut pas être facilement corrigée.

Le problème de l'homogénéité

La distribution des éléments dans la poudre de laitier brut est rarement uniforme. La petite zone analysée par le faisceau de fluorescence X peut ne pas être représentative de l'ensemble de l'échantillon, conduisant à des résultats qui ne reflètent pas la véritable composition globale.

Comment la fusion crée l'échantillon analytique idéal

Le processus de fusion est conçu pour éliminer systématiquement toutes les sources d'erreur liées à l'échantillon en créant un matériau entièrement nouveau et idéal pour l'analyse.

Obtenir une homogénéité complète

Le processus consiste à faire fondre le laitier avec un fondant (comme le tétraborate de sodium) à des températures très élevées. Cela dissout complètement les structures minérales d'origine, mélangeant intimement tous les éléments dans une solution de verre fondu uniforme.

Créer une surface parfaite

Ce verre fondu est ensuite refroidi dans un moule pour former une perle solide. La perle résultante a une surface parfaitement plane, lisse et non poreuse, ce qui constitue la géométrie idéale pour une interaction cohérente et prévisible avec le faisceau de rayons X.

Éliminer tous les effets physiques

En créant cet état de verre nouveau et amorphe, les effets minéralogiques et de taille des particules problématiques sont complètement éliminés. Le spectromètre de fluorescence X est alors libre de mesurer la véritable composition élémentaire sans interférence physique.

Le rôle essentiel d'un équipement spécialisé

Obtenir cette transformation parfaite d'une poudre en une perle de verre nécessite des outils très spécifiques capables de supporter les conditions extrêmes du processus.

Pourquoi un four de fusion ?

Un four de fusion spécialisé est nécessaire pour fournir la chaleur intense (souvent supérieure à 1000 °C) nécessaire pour faire fondre le laitier et le fondant. De manière cruciale, ces instruments fournissent également une agitation ou un basculement contrôlé, ce qui est essentiel pour garantir que le mélange fondu est parfaitement homogénéisé avant le refroidissement.

Pourquoi des creusets en platine ?

Le platine (souvent allié à l'or) est le matériau de choix pour les creusets et les moules pour trois raisons essentielles :

- Résistance aux hautes températures : Il a un point de fusion très élevé et peut facilement supporter le processus de fusion sans se déformer ni échouer.

- Inertie chimique : Le platine ne réagit pas avec l'échantillon ou le fondant, empêchant toute contamination qui compromettrait l'analyse.

- Propriétés anti-adhérentes : Le verre fondu n'adhère pas à la surface du platine. Cela permet une coulée propre et complète dans le moule, garantissant que la perle finale est une représentation fidèle de l'ensemble de l'échantillon préparé.

Comprendre les compromis

Bien que la méthode de fusion soit supérieure en termes de précision, il est important de comprendre ses implications pratiques.

Coût et complexité

Les creusets en platine et les fours de fusion automatisés représentent un investissement important par rapport à la simple presse hydraulique utilisée pour fabriquer des pastilles de poudre. Le processus nécessite également plus de temps et une opération qualifiée.

Dilution de l'échantillon

L'ajout de fondant au laitier dilue l'échantillon. Cela réduit l'intensité du signal pour tous les éléments, ce qui peut poser un problème pour la détection des composants à l'état de traces. Cependant, pour les composants majeurs du laitier (par exemple, MgO, CaO, SiO₂), il s'agit d'un compromis nécessaire et acceptable pour la précision.

Faire le bon choix pour votre objectif

Votre objectif analytique doit dicter votre méthode de préparation de l'échantillon.

- Si votre objectif principal est le contrôle de processus et des données quantitatives fiables : La méthode de la perle de fusion est non négociable pour analyser avec précision les composants majeurs du laitier de magnésium.

- Si votre objectif principal est un dépistage semi-quantitatif rapide : Une pastille de poudre pressée peut offrir une vérification rapide, mais les résultats doivent être traités avec une extrême prudence et ne conviennent pas aux décisions critiques.

En fin de compte, la méthode de fusion est la norme de l'industrie car elle remplace l'incertitude de l'échantillon par la certitude analytique.

Tableau récapitulatif :

| Équipement clé | Rôle critique dans la fusion | Avantage pour l'analyse par fluorescence X |

|---|---|---|

| Four de fusion | Fait fondre le laitier et le fondant à haute température (>1000°C) avec agitation. | Assure une homogénéisation complète de l'échantillon, éliminant les effets minéralogiques et de taille des particules. |

| Creuset en platine | Contient le produit fondu sans réagir ni contaminer l'échantillon. | Garantit une perle propre et représentative, exempte d'impuretés qui fausseraient les résultats. |

Obtenez une précision inégalée dans votre analyse de laitier

Ne laissez pas l'incohérence de l'échantillon compromettre vos résultats de fluorescence X. La méthode de la perle de fusion est la solution définitive pour des données quantitatives fiables sur les composants majeurs tels que MgO, CaO et SiO₂.

Les solutions expertes de KINTEK sont conçues pour votre succès :

- Équipement de précision : Nos fours à moufles, à tubes et à haute température sont conçus pour les exigences rigoureuses de la préparation par fusion.

- Fiabilité éprouvée : Soutenus par une R&D et une fabrication expertes, nos systèmes garantissent des résultats répétables et sans contamination.

- Personnalisé pour vous : Nous adaptons nos fours pour répondre au flux de travail et aux exigences d'échantillons uniques de votre laboratoire.

Prêt à éliminer l'incertitude analytique ? Contactez nos experts dès aujourd'hui pour trouver la solution de fusion parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %