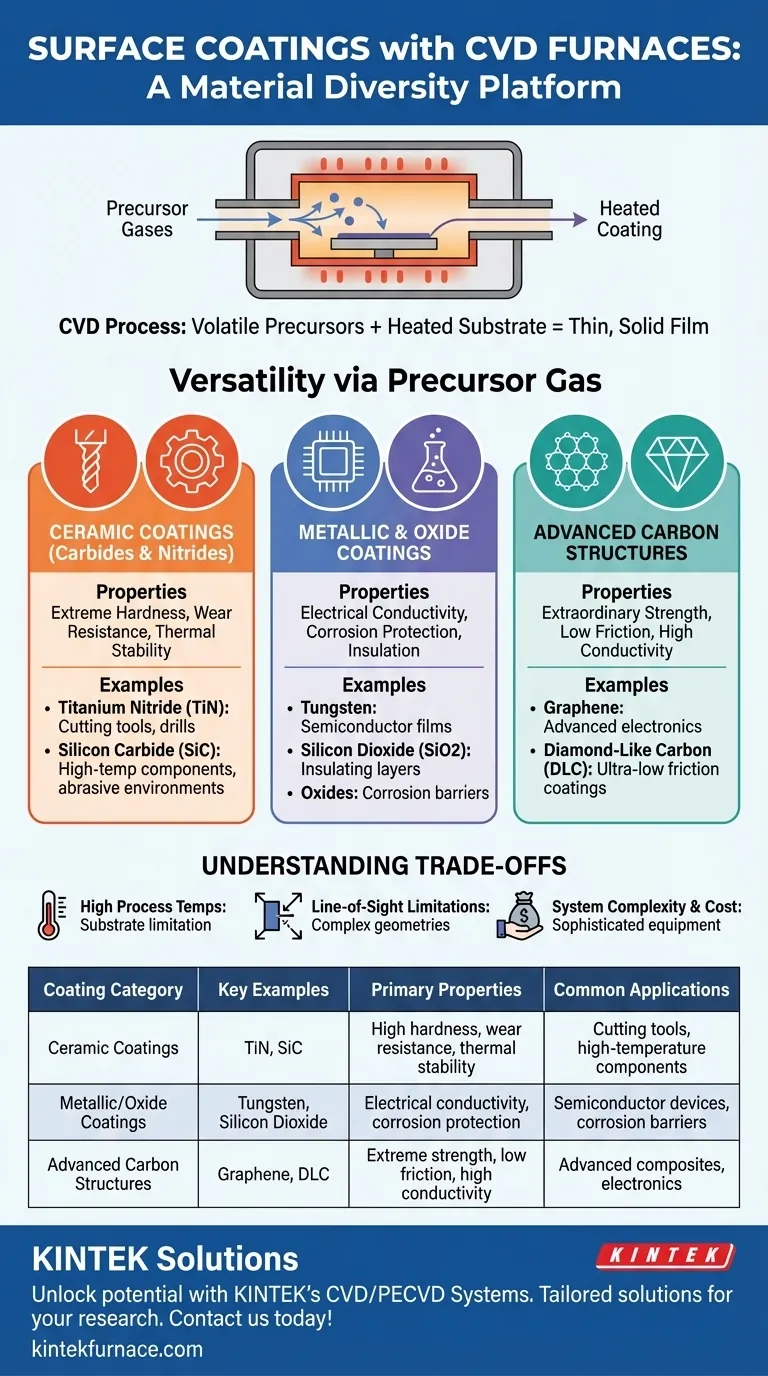

Les fours CVD peuvent déposer une gamme exceptionnellement large de revêtements de surface, modifiant fondamentalement les propriétés de la surface d'un composant. Ces matériaux se répartissent en grandes catégories, notamment les céramiques dures comme les nitrures et les carbures, les métaux purs et leurs oxydes, et les structures carbonées avancées comme le graphène. Cette polyvalence permet d'adapter le processus à des applications allant des outils de coupe industriels aux dispositifs semi-conducteurs avancés.

Le dépôt chimique en phase vapeur (CVD) n'est pas un seul type de revêtement, mais une plateforme de dépôt polyvalente. La véritable valeur réside dans la compréhension de la classe de matériau — céramique, métallique ou carbonée — qui résout votre défi d'ingénierie spécifique, qu'il s'agisse d'améliorer la dureté, la conductivité ou une autre métrique de performance clé.

Le Fondement : Comment le CVD permet la diversité des matériaux

Le Processus CVD en bref

Le dépôt chimique en phase vapeur est un processus réalisé dans une chambre à vide où un substrat (la pièce à revêtir) est exposé à un ou plusieurs précurseurs chimiques volatils. Ces précurseurs gazeux se décomposent ou réagissent sur la surface chaude du substrat, déposant un film solide mince.

Ce dépôt atome par atome ou molécule par molécule crée un revêtement très pur, dense et durable. Comme le film est cultivé directement sur la surface, il forme une liaison solide sans nécessiter d'étape de durcissement séparée.

Pourquoi le processus autorise la variété

La clé de la polyvalence du CVD réside dans le gaz précurseur. En sélectionnant et en contrôlant soigneusement les gaz introduits dans le four, les ingénieurs peuvent déposer une vaste gamme de matériaux différents. Le revêtement final est entièrement déterminé par la réaction chimique qui se produit à la surface de la pièce.

Une analyse des principales catégories de revêtements

Les revêtements réalisables avec le CVD sont mieux compris par leur classe de matériau et les propriétés fonctionnelles qu'ils confèrent.

Revêtements Céramiques (Carbures et Nitrures)

Ces matériaux sont connus pour leur dureté, leur résistance à l'usure et leur stabilité thermique exceptionnelles. Ils constituent le choix privilégié pour protéger les composants dans des environnements soumis à de fortes contraintes et à des températures élevées.

Les exemples courants comprennent :

- Nitrures de Titane (TiN) : Un revêtement de couleur dorée largement utilisé sur les outils de coupe et les forets pour augmenter la durée de vie de l'outil et réduire la friction.

- Carbure de Silicium (SiC) : Une céramique extrêmement dure et résistante à la corrosion utilisée dans les applications à haute température et pour les composants exposés à des matériaux abrasifs.

Revêtements Métalliques et Oxydes

Le CVD est également utilisé pour déposer des films métalliques très purs et des oxydes métalliques stables. Ces couches servent des fonctions entièrement différentes de celles des céramiques, souvent liées aux propriétés électriques ou chimiques.

Ces revêtements sont essentiels pour :

- Dispositifs Semi-conducteurs : Le dépôt de films métalliques conducteurs comme le tungstène ou de couches d'oxyde isolantes (par exemple, le dioxyde de silicium) est fondamental dans la fabrication des microcircuits.

- Protection contre la Corrosion : L'application d'une couche d'oxyde dense et non réactive peut créer une barrière efficace contre les environnements chimiques agressifs.

Structures Carbonées Avancées

À la pointe de la science des matériaux, le CVD est la principale méthode pour synthétiser des formes avancées de carbone, chacune possédant des propriétés extraordinaires.

Deux exemples notables sont :

- Graphène : Une feuille de carbone d'une épaisseur d'un seul atome possédant une résistance et une conductivité électrique inégalées, utilisée dans les composites avancés et l'électronique.

- Diamant et Carbone Amorphe Hydrogéné (DLC) : Le CVD peut faire croître de véritables films de diamant pour une dureté extrême ou créer des revêtements DLC qui offrent un coefficient de friction incroyablement faible.

Comprendre les Compromis

Bien que puissant, le CVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Températures de Processus Élevées

Les processus CVD traditionnels nécessitent souvent des températures très élevées pour initier les réactions chimiques nécessaires sur le substrat. Cela peut limiter les types de matériaux qui peuvent être revêtus, car le substrat lui-même doit être capable de résister à la chaleur sans se déformer ou fondre.

Limitations de Ligne de Vue

Dans sa forme de base, le CVD est un processus de ligne de vue, ce qui signifie qu'il revêt les surfaces directement exposées au flux de gaz précurseur. Le revêtement de géométries complexes, non visibles ou de canaux internes peut être difficile et peut nécessiter un équipement spécialisé et un développement de processus.

Complexité et Coût du Système

Les fours CVD sont des systèmes sophistiqués qui fonctionnent sous vide avec un contrôle précis de la température, de la pression et du flux de gaz. Cette complexité, ainsi que le coût des gaz précurseurs, peut rendre le processus plus coûteux que certaines méthodes de revêtement alternatives comme la peinture ou la galvanoplastie.

Choisir le bon revêtement CVD pour votre application

Votre choix de revêtement dépend entièrement du problème que vous devez résoudre. Utilisez la fonction principale comme guide.

- Si votre objectif principal est une résistance extrême à l'usure et une dureté : Les revêtements céramiques comme le Nitrure de Titane (TiN) et le Carbure de Silicium (SiC) sont la norme de l'industrie pour les outils et les composants mécaniques.

- Si votre objectif principal est la fonctionnalité électrique ou la protection contre la corrosion : Explorez les films métalliques pour la conductivité ou les couches d'oxyde stables pour l'isolation et la résistance chimique.

- Si votre objectif principal est des propriétés de pointe et de haute performance : Étudiez les structures carbonées avancées comme le Carbone Amorphe Hydrogéné (DLC) pour une friction ultra-faible ou le graphène pour les composites de nouvelle génération.

En faisant correspondre la classe de matériau à votre objectif spécifique, vous pouvez tirer parti du CVD comme d'un outil stratégique pour l'ingénierie des matériaux avancés.

Tableau Récapitulatif :

| Catégorie de Revêtement | Exemples Clés | Propriétés Principales | Applications Courantes |

|---|---|---|---|

| Revêtements Céramiques | TiN, SiC | Dureté élevée, résistance à l'usure, stabilité thermique | Outils de coupe, composants à haute température |

| Revêtements Métalliques/Oxydes | Tungstène, Dioxyde de Silicium | Conductivité électrique, protection contre la corrosion | Dispositifs semi-conducteurs, barrières contre la corrosion |

| Structures Carbonées Avancées | Graphène, DLC | Résistance extrême, faible friction, haute conductivité | Composites avancés, électronique |

Libérez tout le potentiel de votre laboratoire avec les solutions de fours CVD avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des fours à haute température comme les systèmes CVD/PECVD adaptés à vos besoins expérimentaux uniques. Nos capacités de personnalisation approfondies garantissent des performances précises pour les applications dans les revêtements céramiques, métalliques et carbonés. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de recherche et de développement !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés