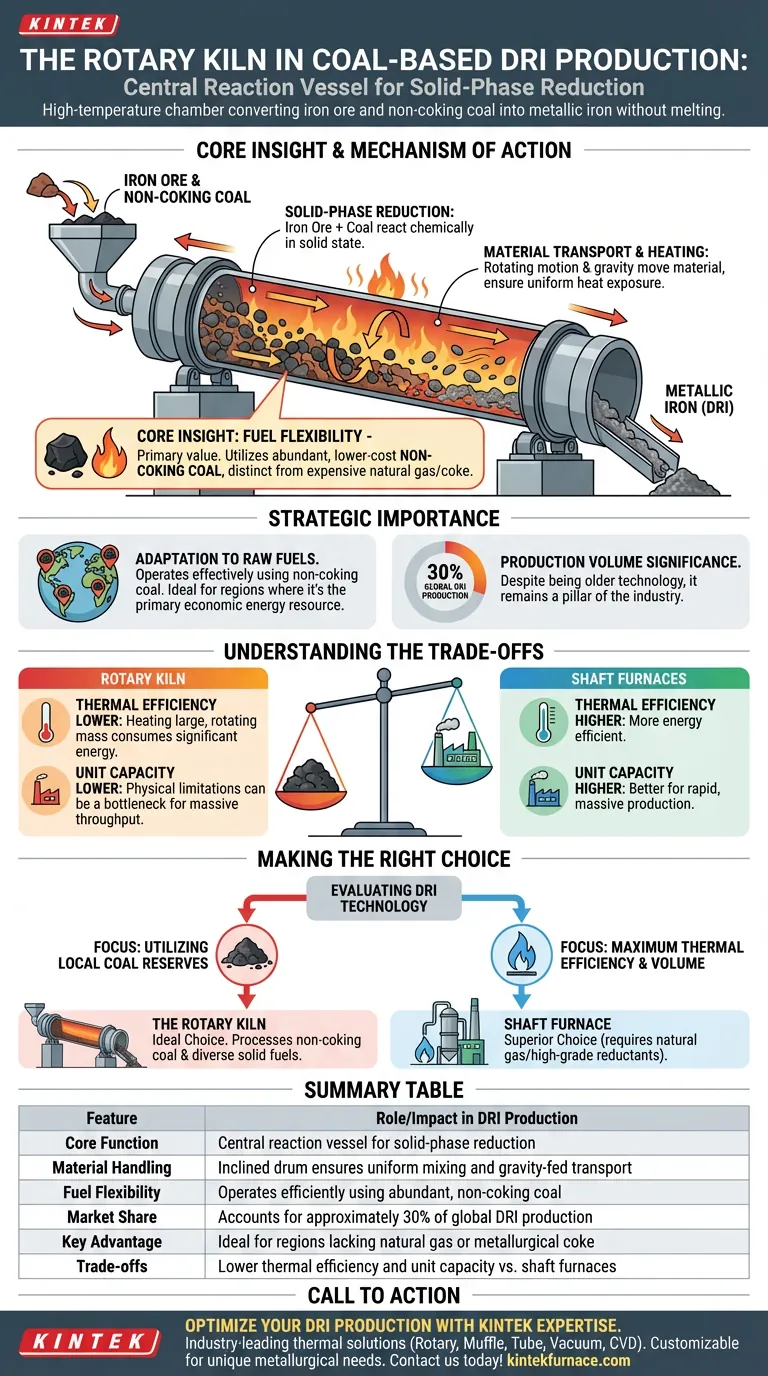

Le four rotatif sert de cuve de réaction centrale dans la production de fer réduit direct (DRI) à base de charbon. Il fonctionne comme une chambre à haute température où le minerai de fer et le charbon non cokéfiant sont mélangés pour subir une réduction en phase solide, convertissant chimiquement le minerai en fer métallique sans le faire fondre.

Idée clé : La valeur principale du four rotatif réside dans sa flexibilité de combustible. Bien qu'il ait généralement une efficacité thermique et une capacité inférieures à celles des fours à cuve, il reste essentiel pour environ 30 % du marché car il permet aux producteurs d'utiliser du charbon non cokéfiant abondant et moins cher plutôt que du gaz naturel coûteux ou du coke métallurgique.

Le Mécanisme d'Action

Réduction en Phase Solide

La fonction biologique ou chimique principale du four est de faciliter la réduction en phase solide. À l'intérieur de la cuve, le minerai de fer et le charbon réagissent chimiquement tout en restant à l'état solide.

Le mouvement rotatif garantit que le charbon (réducteur) et le minerai de fer sont soigneusement mélangés. Cette exposition constante par culbutage permet au carbone du charbon de retirer l'oxygène du minerai de fer, produisant du fer métallique.

Transport et Chauffage des Matériaux

Physiquement, le four est un grand cylindre légèrement incliné. Lorsque le cylindre tourne, la gravité et la friction agissent ensemble pour déplacer progressivement le matériau de l'extrémité d'entrée à l'extrémité de décharge.

Cette conception élimine le besoin de convoyeurs internes. Elle garantit que les matières premières sont exposées à une chaleur uniforme tout au long du trajet, ce qui est essentiel pour maintenir une réaction chimique constante.

Importance Stratégique dans le DRI à Base de Charbon

Adaptation aux Combustibles Bruts

L'avantage le plus significatif du four rotatif dans ce contexte est son adaptabilité à divers combustibles bruts.

Contrairement aux hauts fourneaux ou aux fours à cuve à gaz qui nécessitent souvent du coke de haute qualité ou du gaz naturel, le four rotatif fonctionne efficacement en utilisant du charbon non cokéfiant. Cela en fait la technologie de choix dans les régions où le charbon non cokéfiant est la ressource énergétique principale ou la plus économique.

Importance du Volume de Production

Bien qu'il s'agisse d'une technologie plus ancienne par rapport à certaines méthodes modernes à base de gaz, le four rotatif reste un pilier de l'industrie. Il représente environ 30 % de la production mondiale de DRI, soulignant sa pertinence dans des contextes géographiques et économiques spécifiques.

Comprendre les Compromis

Efficacité Thermique

Bien que polyvalent, le four rotatif fonctionne avec une efficacité thermique inférieure à celle des fours à cuve. La nature du chauffage d'une masse importante et rotative de solides consomme une énergie considérable par rapport à la production obtenue.

Limitations de Capacité Unitaire

L'échelle de production est également une contrainte. Les fours rotatifs offrent généralement une capacité unitaire inférieure à celle des fours à cuve. Pour les opérations nécessitant un débit massif et rapide, les limitations physiques du cylindre rotatif peuvent devenir un goulot d'étranglement.

Faire le Bon Choix pour Votre Objectif

Si vous évaluez les technologies de production de DRI, la décision dépend en grande partie de vos ressources énergétiques disponibles et de votre échelle de production.

- Si votre objectif principal est d'utiliser les réserves de charbon locales : Le four rotatif est le choix idéal en raison de sa capacité à traiter efficacement le charbon non cokéfiant et divers combustibles solides.

- Si votre objectif principal est une efficacité thermique et un volume maximum : Un four à cuve est probablement supérieur, à condition que vous ayez accès au gaz naturel nécessaire ou à des réducteurs de haute qualité.

Le four rotatif reste un outil essentiel pour convertir des combustibles solides à faible coût en unités de fer précieuses là où d'autres méthodes sont économiquement irréalisables.

Tableau Récapitulatif :

| Caractéristique | Rôle/Impact dans la Production de DRI |

|---|---|

| Fonction Principale | Cuve de réaction centrale pour la réduction en phase solide |

| Manipulation des Matériaux | Le cylindre incliné assure un mélange uniforme et un transport par gravité |

| Flexibilité du Combustible | Fonctionne efficacement en utilisant du charbon non cokéfiant abondant |

| Part de Marché | Représente environ 30 % de la production mondiale de DRI |

| Avantage Clé | Idéal pour les régions manquant de gaz naturel ou de coke métallurgique |

| Compromis | Efficacité thermique et capacité unitaire inférieures par rapport aux fours à cuve |

Optimisez Votre Production de DRI avec l'Expertise KINTEK

Cherchez-vous à maximiser votre efficacité de production de fer en utilisant du charbon non cokéfiant ou d'autres combustibles solides ? KINTEK fournit des solutions thermiques de pointe, soutenues par une R&D experte et une fabrication de précision.

Notre vaste gamme d'équipements à haute température comprend des systèmes rotatifs, à muffle, tubulaires, sous vide et CVD, qui peuvent tous être entièrement personnalisés pour répondre à vos exigences métallurgiques et de laboratoire uniques. Que vous affiniez des processus de DRI ou développiez de nouveaux matériaux, nous fournissons la durabilité et le contrôle dont vous avez besoin.

Prêt à améliorer vos capacités de production ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Tetiana Golub, Molchanov Lavr. ESTABLISHMENT OF THERMODYNAMICAL AND PHYSICO-CHEMICAL PREREQUISITES FOR DIRECT OBTAINING IRON BY THERMOLISIS OF OXIDES. DOI: 10.31319/2519-2884.47.2025.1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelles sont les caractéristiques de contrôle de la température des fours rotatifs ? Optimisez votre traitement des matériaux grâce à la précision

- Quels facteurs doivent être pris en compte lors de la sélection d'un four tubulaire rotatif ? Assurez des performances optimales pour vos matériaux

- Quel est l'avantage d'utiliser un four rotatif en mode discontinu (batch) ? Obtenir une uniformité et un contrôle supérieurs

- Comment la polyvalence des fours à tube rotatif profite-t-elle aux utilisateurs ? Obtenir un chauffage uniforme et un traitement continu

- Quelles caractéristiques peuvent être incluses dans les fours tubulaires rotatifs ? Personnalisation pour la précision et l'efficacité

- Quelle fonction une table rotative remplit-elle dans la reconstruction des champs d'écoulement 3D ? Améliorer l'efficacité du préchauffage de la ferraille

- Quelle limitation les fours rotatifs partagent-ils avec les fours à induction ? Capacité de raffinage limitée pour les matériaux propres

- Quelles sont les principales caractéristiques de conception des fours rotatifs ? Obtenez un chauffage uniforme supérieur pour vos matériaux