L'avantage principal d'utiliser un four rotatif en mode discontinu est la combinaison d'une uniformité de processus supérieure avec un contrôle précis et reproductible sur une quantité spécifique de matériau. Cela permet des cycles de traitement thermique personnalisés et une gestion simplifiée des matériaux, car la charge du four peut être facilement calculée et suivie par lot.

La force essentielle d'un four rotatif réside dans sa capacité à mélanger et à chauffer les matériaux de manière homogène. Son fonctionnement en mode discontinu exploite cette force et l'applique à un lot discret et mesurable, vous offrant la précision d'un processus de qualité laboratoire avec la capacité d'un outil industriel.

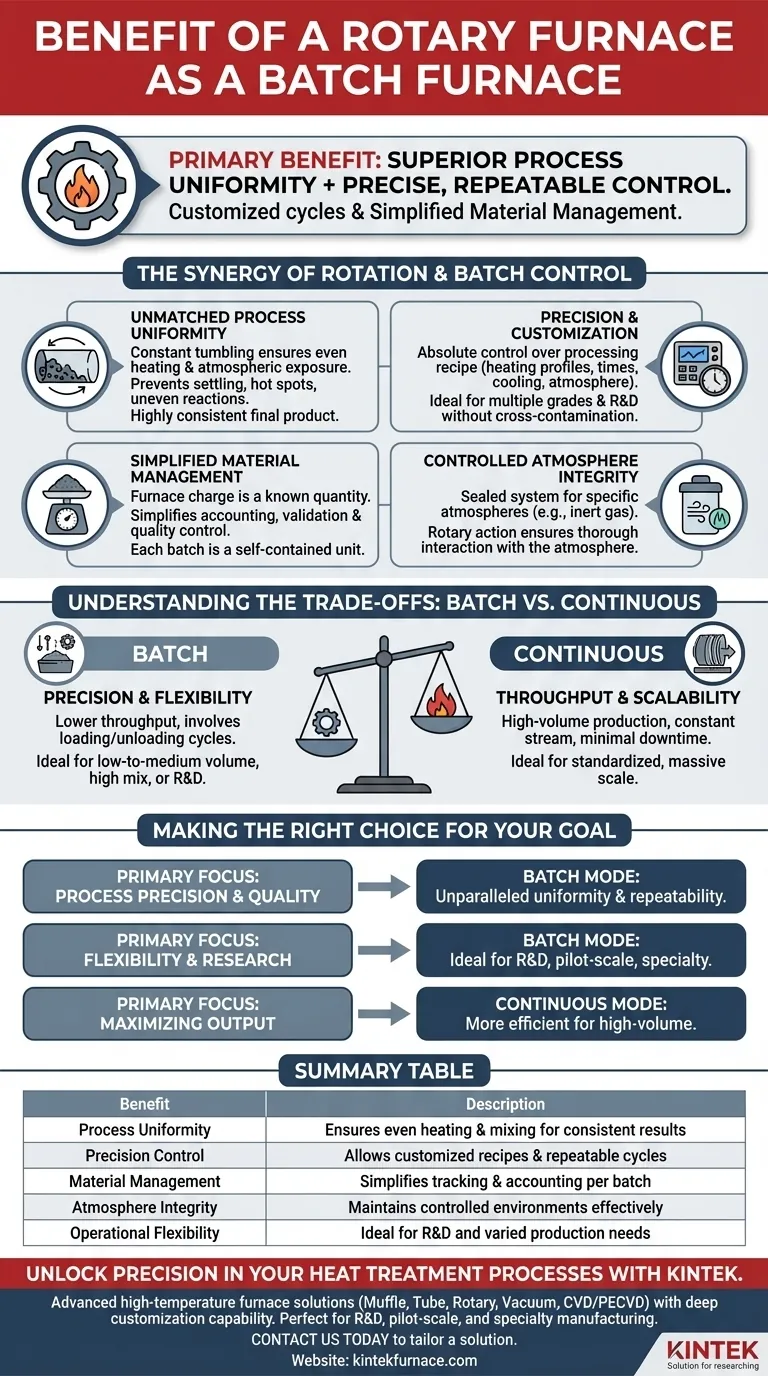

La Synergie de la Rotation et du Contrôle Discontinu

La décision d'utiliser un four rotatif en mode discontinu n'est pas un compromis ; c'est une combinaison des avantages distincts de deux méthodologies différentes pour atteindre un résultat spécifique de grande valeur. Cette synergie répond aux défis qu'un four discontinu statique ou un four rotatif continu ne peut pas résoudre aussi efficacement par eux-mêmes.

Uniformité de Processus Inégalée

La caractéristique déterminante d'un four rotatif est son tube rotatif. Cette action de culbutage constante garantit que chaque particule à l'intérieur du lot est exposée aux mêmes conditions de température et d'atmosphère.

Ceci prévient des problèmes courants tels que la sédimentation des échantillons, les points chauds ou les réactions inégales, conduisant à un produit final hautement cohérent et uniforme. Le mélange mécanique améliore l'efficacité du transfert de chaleur, résultant souvent en un traitement plus rapide et plus uniforme.

Précision et Personnalisation

Le fonctionnement discontinu vous donne un contrôle absolu sur la recette de traitement pour un seul lot contenu. Vous pouvez programmer des profils de chauffage précis, des temps de maintien, des vitesses de refroidissement et des compositions atmosphériques spécifiquement adaptées à ce matériau.

Ceci est inestimable lorsque vous travaillez avec plusieurs qualités de matériaux ou que vous développez de nouveaux processus, car vous pouvez exécuter des cycles de traitement très différents les uns après les autres sans contamination croisée ni recalibrage long.

Gestion Simplifiée des Matériaux

Lorsqu'il fonctionne en mode discontinu, la charge du four est une quantité connue, calculée par poids ou volume avant le début du traitement. Cela simplifie immensément la comptabilité des matériaux et la validation des processus.

Pour les industries nécessitant un contrôle qualité et une traçabilité stricts, traiter les matériaux en lots discrets et documentés est un avantage critique. Chaque lot sert d'unité de production autonome.

Intégrité de l'Atmosphère Contrôlée

De nombreux processus avancés nécessitent une atmosphère spécifique, telle qu'un gaz inerte, pour éviter l'oxydation. Dans un système discontinu, le four est scellé avec le matériau et le gaz désiré.

L'action rotative garantit que l'ensemble de la charge de matériau interagit de manière approfondie et uniforme avec cette atmosphère contrôlée, un niveau d'intégrité qui peut être plus difficile à maintenir dans un système à alimentation continue.

Comprendre les Compromis : Discontinu (Batch) vs. Continu

Choisir entre le fonctionnement discontinu et continu implique un compromis fondamental entre la précision et le débit. Comprendre cela est essentiel pour sélectionner le bon processus pour votre objectif.

Débit et Évolutivité

L'inconvénient le plus important du traitement discontinu est un débit global plus faible. Le processus comprend des cycles distincts de chargement, de chauffage, de refroidissement et de déchargement, ce qui introduit du temps non productif.

Un four rotatif continu, en revanche, est conçu pour la production à haut volume, traitant un flux constant de matériaux avec un temps d'arrêt minimal.

Flexibilité Opérationnelle

Le fonctionnement discontinu est intrinsèquement plus flexible. Il est rentable pour la production à faible et moyen volume et idéal pour les installations qui traitent une grande variété de produits différents ou des changements fréquents dans les exigences de traitement.

Les systèmes continus excellent dans la production d'un seul produit à grande échelle mais sont moins adaptables aux changements fréquents.

Faire le Bon Choix pour Votre Objectif

La décision d'utiliser les capacités discontinues d'un four rotatif doit être guidée par votre objectif opérationnel principal.

- Si votre objectif principal est la précision et la qualité du processus : La combinaison du mélange rotatif et du contrôle discontinu offre une uniformité et une répétabilité inégalées pour les traitements thermiques complexes.

- Si votre objectif principal est la flexibilité et la recherche : La capacité d'exécuter des lots petits, personnalisés et hautement contrôlés rend ce mode idéal pour la R&D, les essais à l'échelle pilote et la fabrication spécialisée.

- Si votre objectif principal est de maximiser la production : Un four rotatif continu est le choix le plus efficace pour la production standardisée à haut volume où le débit est la métrique dominante.

En fin de compte, l'utilisation d'un four rotatif en mode discontinu est un choix délibéré pour la précision et le contrôle plutôt que pour le volume pur.

Tableau Récapitulatif :

| Avantage | Description |

|---|---|

| Uniformité du Processus | Assure un chauffage et un mélange homogènes pour des résultats constants |

| Contrôle de Précision | Permet des recettes personnalisées et des cycles reproductibles |

| Gestion des Matériaux | Simplifie le suivi et la comptabilité par lot |

| Intégrité de l'Atmosphère | Maintient efficacement des environnements contrôlés |

| Flexibilité Opérationnelle | Idéal pour la R&D et les besoins de production variés |

Libérez la Précision dans Vos Processus de Traitement Thermique avec KINTEK

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Que vous soyez en R&D, en essais à l'échelle pilote ou en fabrication spécialisée, nos fours rotatifs discontinus offrent une uniformité et un contrôle inégalés. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution à vos besoins spécifiques et améliorer l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques