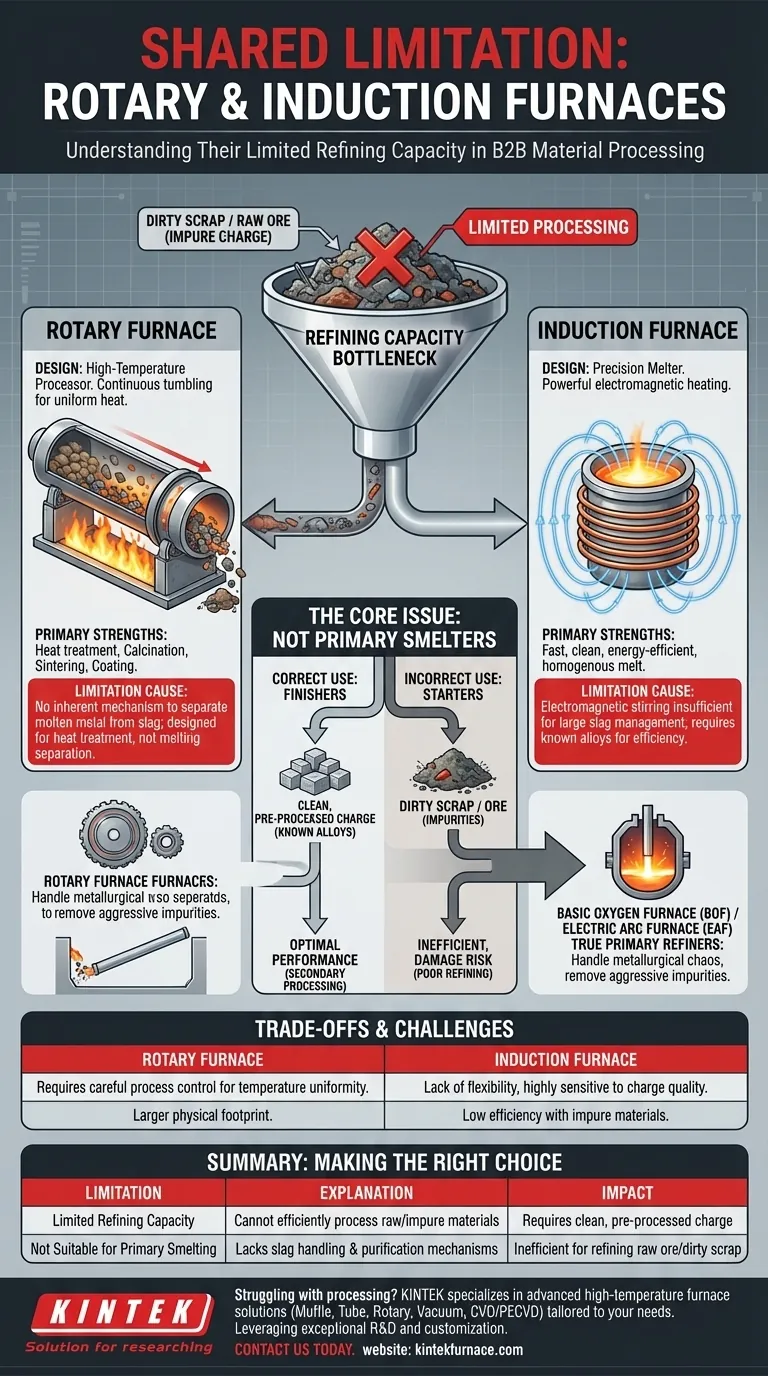

Fondamentalement, la limitation opérationnelle la plus importante partagée par les fours rotatifs et à induction est leur capacité de raffinage limitée. Les deux technologies sont mal adaptées au traitement de matériaux bruts et impurs. Elles fonctionnent mieux lorsqu'on les alimente avec une « charge » — le matériau d'entrée — qui a déjà une composition chimique connue et est exempte d'oxydes ou d'autres contaminants importants.

Bien qu'ils fonctionnent selon des principes entièrement différents, les deux types de fours sont conçus comme des outils de traitement secondaire, et non comme des fours de fusion primaires. Leur faiblesse commune est leur incapacité à séparer efficacement le métal précieux des grandes quantités de laitier et d'impuretés trouvées dans le minerai brut ou la ferraille sale.

Ce que signifie réellement une « Capacité de Raffinage Limitée »

Cette limitation n'est pas un défaut de conception, mais une conséquence de leur objectif spécialisé. Comprendre cela nécessite de distinguer la fusion du raffinage.

Le Besoin d'une « Charge Propre »

Les deux types de fours exigent une charge propre et prétraitée. Cela signifie que le matériau que vous mettez dans le four doit être relativement pur et d'un alliage connu.

Ils ne disposent pas des mécanismes robustes nécessaires pour gérer et séparer de grands volumes de laitier, qui est le sous-produit non métallique généré lorsque les impuretés sont éliminées du métal. Les alimenter avec de la ferraille « sale » ou du minerai brut serait très inefficace et pourrait endommager l'équipement.

Ce Ne Sont Pas des Fours de Fusion Primaires

Les fours conçus pour un véritable raffinage, comme un Four à Oxygène Basique (BOF) ou un Four à Arc Électrique (EAF), sont construits pour gérer le chaos métallurgique. Ils peuvent prendre du minerai de fer brut ou un mélange de ferrailles et éliminer activement les impuretés comme le carbone, le silicium et le phosphore grâce à de puissantes réactions chimiques.

Les fours rotatifs et à induction ne sont tout simplement pas équipés pour cette purification agressive. Ce sont des finisseurs, pas des démarreurs.

Pourquoi Chaque Type de Four Présente Cette Limitation

Les raisons de cette limitation commune découlent de leurs conceptions et méthodes de chauffage uniques.

Le Four Rotatif : Un Processeur à Haute Température

Un four rotatif est essentiellement un cylindre incliné long et rotatif chauffé extérieurement. Le matériau y dégringole, assurant que chaque particule reçoit une exposition thermique uniforme.

Son objectif est le traitement thermique, et non la fusion et la séparation. Il excelle dans des processus tels que la calcination (décomposition thermique), le frittage (fusion de poudres ensemble) ou l'application d'un revêtement. Il n'a aucun mécanisme inhérent pour séparer un bain de métal en fusion d'une couche de laitier.

Le Four à Induction : Un Outil de Fusion de Précision

Un four à induction utilise un puissant champ électromagnétique pour chauffer directement la charge métallique conductrice. Ce processus est incroyablement rapide, propre et économe en énergie.

Sa force réside dans sa précision. Cependant, les courants électromagnétiques qui chauffent le métal créent également une action d'agitation. Bien que cela assure une fusion homogène, elle n'est pas assez turbulente pour gérer de grandes quantités de laitier. Introduire des impuretés significatives perturberait l'efficacité et le contrôle précis de la température qui sont les principaux avantages du four.

Comprendre les Compromis

Choisir un four signifie accepter ses compromis inhérents.

Défis du Four Rotatif

La fonction principale d'un four rotatif — le mouvement continu — peut également introduire des problèmes. De légères variations de température peuvent se produire le long du four, nécessitant un contrôle de processus minutieux pour assurer un produit uniforme.

De plus, leur conception horizontale nécessite souvent une empreinte physique plus grande par rapport aux fours verticaux.

Défis du Four à Induction

Le principal compromis pour la vitesse et la précision d'un four à induction est son manque de flexibilité. Il est très sensible à la qualité du matériau de charge.

Ses performances dépendent de l'utilisation d'alliages connus et de ferraille propre. Essayer de l'utiliser comme outil de raffinage primaire entraînera de mauvais résultats, une faible efficacité énergétique et des dommages potentiels au revêtement du four dus à un laitier réactif.

Faire le Bon Choix pour Votre Processus

Votre objectif spécifique détermine la bonne technologie.

- Si votre objectif principal est le traitement thermique continu, la calcination ou le frittage de poudres et de pastilles : Un four rotatif est l'outil idéal, offrant un traitement thermique uniforme pour les matériaux préparés à l'avance.

- Si votre objectif principal est de fondre des métaux pré-alliés propres avec une grande précision et efficacité : Un four à induction offre une vitesse et un contrôle de la température inégalés pour les applications de fusion secondaire comme les fonderies.

- Si votre objectif principal est le raffinage du minerai brut ou le traitement de grands volumes de ferraille mixte et impure : Vous devez vous tourner vers de véritables technologies de raffinage comme un Four à Arc Électrique (EAF), car ni un four rotatif ni un four à induction ne conviennent.

Comprendre qu'il s'agit d'outils de finition spécialisés, et non de raffineurs polyvalents, est la clé pour tirer parti efficacement de leurs forces.

Tableau Récapitulatif :

| Limitation | Explication | Impact sur l'Utilisation |

|---|---|---|

| Capacité de Raffinage Limitée | Ne peut pas traiter efficacement les matériaux bruts et impurs ; idéal pour le traitement secondaire | Nécessite une charge propre et prétraitée de composition connue |

| Ne Convient Pas à la Fusion Primaire | Manque de mécanismes pour gérer de grands volumes de laitier ou une purification agressive | Inefficace pour le raffinage du minerai brut ou de la ferraille sale |

| Faiblesse Partagée | Les deux sont des outils de finition, pas des démarreurs, en raison de leur conception et de leurs méthodes de chauffage | Doivent être associés à des fours de raffinage primaires comme EAF ou BOF |

Vous êtes confronté à des limitations de traitement des matériaux ? KINTEK se spécialise dans les solutions de fours haute température avancées adaptées à vos besoins uniques. Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à Muffle, à Tube, Rotatifs, sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD, tous avec de profondes capacités de personnalisation. Que vous soyez en laboratoire nécessitant un traitement thermique précis ou que vous ayez besoin d'un traitement secondaire fiable, notre expertise garantit des performances et une efficacité optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos opérations avec la bonne solution de four !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température