À la base, un four rotatif se caractérise par son long cylindre incliné qui tourne lentement. Cette conception fondamentale garantit que le matériau à l'intérieur est constamment en mouvement, assurant un déplacement continu et une exposition à la chaleur exceptionnellement uniforme. Des éléments chauffants externes fournissent l'énergie thermique, tandis que la rotation assure une distribution constante de cette énergie à travers le matériau en cours de traitement.

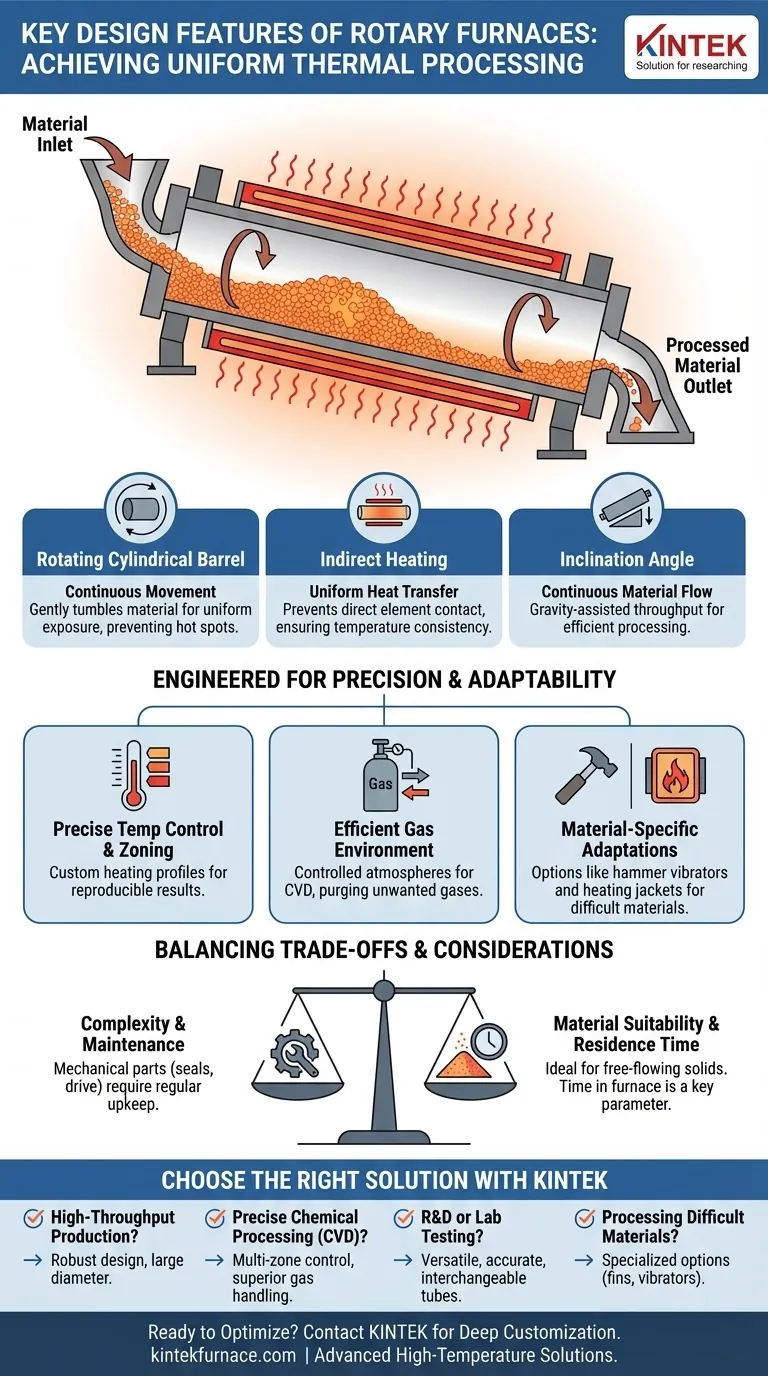

La conception d'un four rotatif est un système spécialement conçu pour atteindre une uniformité thermique inégalée dans les matériaux en vrac. Ses principales caractéristiques – rotation, inclinaison et chauffage indirect – travaillent de concert pour résoudre le défi du traitement uniforme des poudres, granulés ou petits solides en fonctionnement continu ou par lots.

La philosophie de conception fondamentale : Chauffage dynamique et uniforme

L'objectif principal d'un four rotatif est de surmonter les limites du chauffage statique, où le matériau peut avoir des points chauds ou des zones non chauffées. Chaque caractéristique de conception majeure sert cet objectif.

Le cylindre rotatif

Le composant central du four est un tube de travail ou un cylindre, généralement en céramique ou en alliage métallique, qui tourne sur son axe longitudinal.

Cette rotation lente et constante fait doucement basculer le matériau à l'intérieur. Cette action, souvent appelée "cascading", expose continuellement de nouvelles surfaces du matériau à la paroi chauffée du tube.

Le principe du chauffage indirect

La plupart des fours rotatifs utilisent le chauffage indirect. Les éléments chauffants sont positionnés à l'extérieur du cylindre rotatif, chauffant d'abord la surface du cylindre.

Le cylindre transfère ensuite cette chaleur au matériau par conduction et rayonnement. Cette méthode empêche l'exposition directe du matériau aux éléments chauffants, ce qui est crucial pour éviter la surchauffe et assurer l'uniformité de la température.

Flux de matière continu

Le cylindre est réglé à un léger angle d'inclinaison. La gravité, combinée au basculement rotatif, fait que le matériau se déplace régulièrement du point d'entrée supérieur au point de sortie inférieur.

Cette conception permet un traitement continu, où de nouveaux matériaux sont constamment introduits dans le four tandis que les matériaux traités en sortent, ce qui le rend très efficace pour les applications industrielles à haut débit.

Principales caractéristiques techniques et leur objectif

Au-delà des principes fondamentaux, des caractéristiques techniques spécifiques permettent d'adapter les fours rotatifs à des tâches très spécialisées.

Contrôle précis de la température et zonage

Les fours rotatifs modernes sont dotés de systèmes de contrôle sophistiqués pour une régulation précise de la température. Cela garantit l'exactitude et la reproductibilité des résultats expérimentaux ou de production.

De nombreuses conceptions permettent des zones de chauffage personnalisables. Cela signifie que différentes sections de la longueur du cylindre peuvent être maintenues à des températures différentes, créant un profil de chauffage adapté au fur et à mesure que le matériau traverse le four.

Gestion efficace de l'environnement gazeux

Pour des applications comme le dépôt chimique en phase vapeur (CVD) ou les processus nécessitant une atmosphère inerte, la gestion des gaz est essentielle.

Ces fours comprennent souvent des orifices de gaz dédiés, tels qu'une entrée de gaz inerte de 1/4 de pouce et un orifice de dégazage KF25. Cela permet un contrôle précis de l'atmosphère interne, purgeant les gaz indésirables et introduisant des gaz de processus spécifiques.

Adaptations spécifiques aux matériaux

La polyvalence des fours rotatifs provient de leur capacité à être personnalisés. Pour les matériaux organiques très visqueux ou collants, un vibrateur à marteau optionnel peut être ajouté pour empêcher le matériau de s'agglomérer ou de coller aux parois du tube.

Pour les processus qui produisent des sous-produits condensables comme le goudron, des chemises chauffantes peuvent être installées autour des extrémités du four pour les maintenir chaudes et empêcher la condensation de bloquer le système.

Comprendre les compromis

Bien que très efficace, la conception rotative introduit des considérations spécifiques qui diffèrent de celles des fours statiques.

Complexité mécanique

Le mécanisme rotatif, y compris le moteur d'entraînement, les joints et les galets de support, ajoute une complexité mécanique. Ces pièces mobiles nécessitent un entretien régulier pour assurer la fiabilité, en particulier les joints qui sont essentiels pour maintenir l'intégrité de l'atmosphère.

Adaptabilité des matériaux

Les fours rotatifs sont idéaux pour les poudres, les granulés et les petits solides à écoulement libre. Ils ne conviennent pas aux grands composants uniques ou aux matériaux délicats qui pourraient être endommagés par l'action de culbutage.

Équilibrer le débit et le temps de séjour

Le temps qu'un matériau passe à l'intérieur du four – son temps de séjour – est un paramètre de processus critique. Il est contrôlé par une combinaison de la vitesse de rotation du cylindre et de son angle d'inclinaison. Une rotation plus rapide ou un angle plus raide réduira le temps de séjour, augmentant le débit mais réduisant le temps de traitement thermique.

Faire le bon choix pour votre objectif

La sélection des caractéristiques appropriées est essentielle pour aligner les capacités du four avec votre application spécifique.

- Si votre objectif principal est la production à haut débit : Donnez la priorité à une conception robuste à alimentation continue avec un système d'entraînement durable et un cylindre de grand diamètre.

- Si votre objectif principal est un traitement chimique précis (comme le CVD) : Mettez l'accent sur le contrôle de la température multizone et un système de gestion des gaz sophistiqué avec des joints de haute intégrité.

- Si votre objectif principal est la R&D ou les tests à l'échelle du laboratoire : Choisissez un modèle plus petit et polyvalent avec des contrôles de température très précis et des tubes de travail facilement interchangeables pour expérimenter avec différents matériaux.

- Si votre objectif principal est le traitement de matériaux difficiles : Recherchez des options spécialisées comme des ailettes internes, des vibrateurs à marteau ou des matériaux de tube spécifiques conçus pour favoriser l'écoulement et empêcher le collage.

En comprenant ces principes de conception fondamentaux et les caractéristiques disponibles, vous pouvez spécifier en toute confiance un four rotatif qui correspond précisément à vos objectifs de traitement des matériaux.

Tableau récapitulatif :

| Caractéristique de conception clé | Objectif |

|---|---|

| Cylindre rotatif | Assure un mouvement continu des matériaux et une exposition uniforme à la chaleur |

| Chauffage indirect | Prévient la surchauffe et garantit l'uniformité de la température |

| Angle d'inclinaison | Permet un flux de matériaux continu et une efficacité de traitement |

| Contrôle de température multi-zones | Permet des profils de chauffage adaptés pour des résultats précis |

| Gestion de l'environnement gazeux | Prend en charge des processus comme le CVD avec des atmosphères contrôlées |

| Adaptations spécifiques aux matériaux | Empêche l'agglomération et la condensation pour les matériaux difficiles |

Prêt à optimiser votre traitement de matériaux avec une solution de four rotatif personnalisée ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, les fours tubulaires, les fours rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin d'une production à haut débit, d'un traitement chimique précis ou de configurations de R&D spécialisées, nous pouvons concevoir un four qui améliore l'efficacité et la précision. Contactez-nous dès aujourd'hui pour discuter de vos besoins et découvrir comment KINTEK peut apporter un traitement thermique supérieur à votre laboratoire ou à votre installation !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques