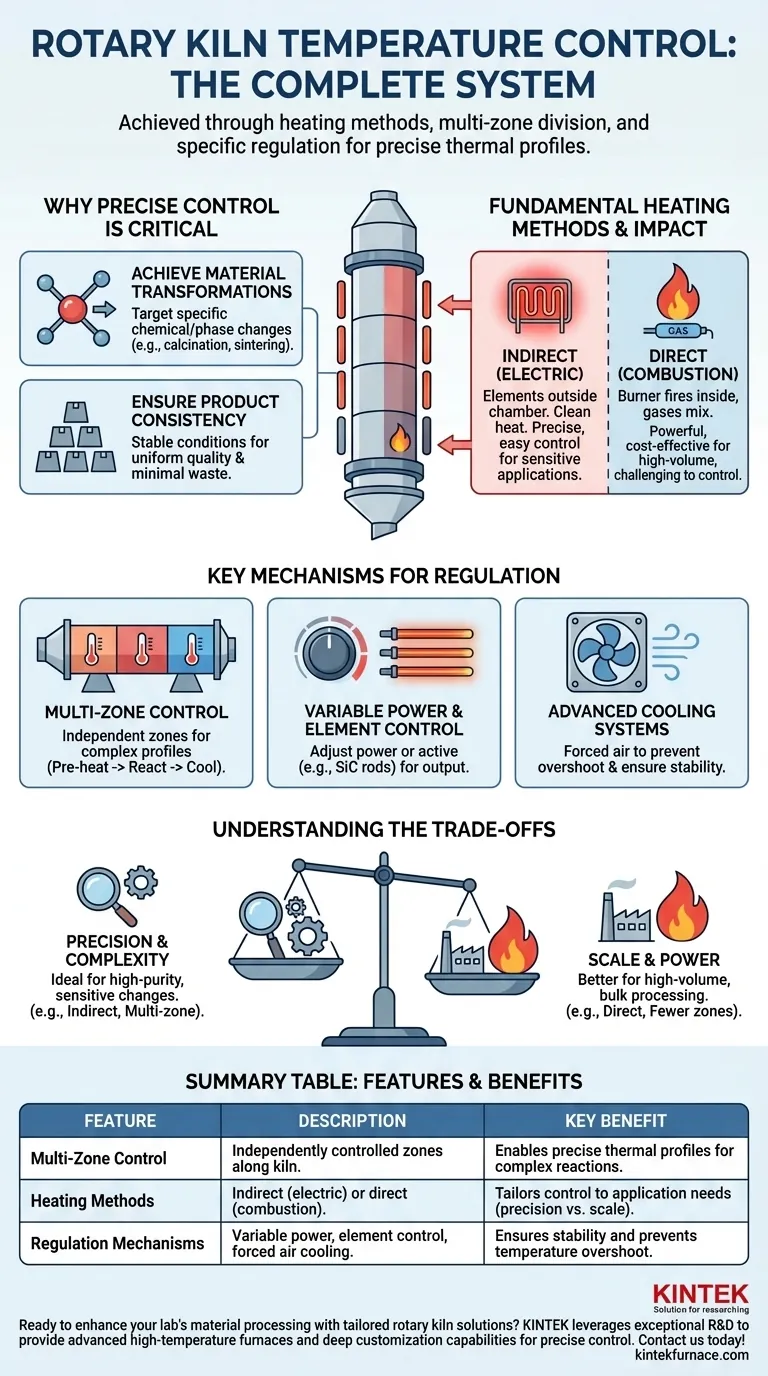

À la base, la température d'un four rotatif est gérée par une combinaison de sa méthode de chauffage, de la division du four en plusieurs zones de température contrôlées indépendamment, et de mécanismes de régulation spécifiques. Ces systèmes peuvent aller de brûleurs à combustion directe à des éléments chauffants électriques multi-zones sophistiqués, avec des ajustements de température effectués en faisant varier la puissance des éléments chauffants ou en utilisant un refroidissement par air avancé pour assurer la stabilité.

La clé d'un contrôle efficace de la température dans un four rotatif n'est pas une caractéristique unique, mais une conception de système complète. Le choix entre le chauffage direct ou indirect et le nombre de zones de contrôle dicte directement votre capacité à créer le profil thermique précis requis pour un traitement des matériaux cohérent et de haute qualité.

Pourquoi le contrôle précis de la température est essentiel

Comprendre les caractéristiques de contrôle commence par comprendre pourquoi la température est la variable la plus importante dans un four. L'objectif n'est pas seulement de chauffer quelque chose, mais d'obtenir une transformation matérielle spécifique.

Obtenir des transformations matérielles spécifiques

À des températures définies, les matériaux subissent des réactions chimiques fondamentales ou des changements de phase. Des processus tels que la calcination (dissociation des composés), le frittage (formation d'une masse solide sans fusion) ou la torréfaction (élimination des impuretés) dépendent entièrement de l'atteinte et du maintien de ces points de température exacts.

Assurer la cohérence du produit

Même de légères fluctuations de température peuvent entraîner une qualité de produit incohérente, des réactions incomplètes ou un gaspillage d'énergie. Une régulation de température stable et précise garantit que chaque particule de matériau est traitée dans les mêmes conditions optimales, du premier lot au dernier.

Méthodes de chauffage fondamentales et leur impact sur le contrôle

Le facteur le plus important influençant le contrôle de la température est la méthode de chauffage principale du four. Ce choix crée deux voies distinctes pour la régulation.

Chauffage indirect (électrique)

Dans cette conception, des éléments chauffants électriques sont placés à l'extérieur de la chambre du four rotatif (la retorte). La chaleur est transférée à travers la paroi de la chambre au matériau à l'intérieur.

Cette méthode offre un contrôle de la température considérablement plus facile et plus précis. Parce qu'elle n'implique pas de gaz de combustion, la chaleur est propre et peut être ajustée avec une grande fidélité, ce qui la rend idéale pour les applications sensibles.

Chauffage direct (combustion)

Ici, un brûleur souffle directement dans la chambre du four, et les gaz de combustion chauds se mélangent au matériau. Cette méthode utilise généralement des combustibles comme le gaz naturel, le propane ou le mazout.

Le chauffage direct est puissant et souvent plus rentable pour les applications à très haute température ou à grand volume. Cependant, contrôler la température avec le même niveau de précision qu'un système électrique peut être plus difficile.

Mécanismes clés pour la régulation de la température

En s'appuyant sur la méthode de chauffage principale, plusieurs mécanismes sont utilisés pour affiner le processus thermique.

Contrôle multi-zones

Les fours modernes sont rarement des récipients à température unique. Ils sont divisés en plusieurs zones de température contrôlables séparément le long de leur longueur. Par exemple, un four peut avoir trois ou quatre zones, chacune avec son propre thermocouple et sa propre logique de contrôle.

Cela vous permet de créer un modèle de chaleur ou un profil thermique spécifique. Le matériau peut être préchauffé dans la première zone, maintenu à une température de réaction maximale dans les zones médianes, et refroidi dans la dernière zone, le tout au sein d'un processus continu.

Puissance variable et contrôle des éléments

Dans les fours chauffés électriquement, la température est souvent gérée en ajustant la puissance fournie aux éléments chauffants. Certains systèmes, en particulier ceux utilisant des tiges en carbure de silicium, fonctionnent en faisant varier le nombre de tiges sous tension dans une zone pour augmenter ou diminuer la production de chaleur.

Systèmes de refroidissement avancés

Le contrôle ne consiste pas seulement à ajouter de la chaleur ; il consiste également à l'éliminer pour éviter de dépasser la température cible. Des systèmes de refroidissement par air forcé peuvent être utilisés pour souffler de l'air ambiant sur la coque du four, offrant un mécanisme de régulation de température rapide et stable, en particulier pendant les phases de refroidissement.

Comprendre les compromis

Le choix du bon système de contrôle de la température implique d'équilibrer la précision, la puissance et la complexité.

Précision par rapport à l'échelle

Le chauffage électrique indirect offre une précision supérieure et est le choix évident pour les applications nécessitant des tolérances de température strictes. Cependant, les fours à combustion à tirage direct peuvent souvent atteindre un débit plus élevé et atteindre des températures extrêmes plus économiquement, ce qui les rend meilleurs pour le traitement des matériaux en vrac où une précision ponctuelle est moins critique.

Flexibilité par rapport à la complexité

Un four doté de zones de chauffage indépendantes offre une flexibilité incroyable pour créer des profils thermiques complexes. Cependant, chaque zone supplémentaire augmente le coût du système, la complexité du contrôle et les exigences de maintenance. Un système à trois zones peut être parfait pour un processus, tandis qu'un autre peut nécessiter cinq zones ou plus.

Adapter les caractéristiques de contrôle à votre processus

L'ensemble idéal de caractéristiques dépend entièrement du matériau que vous traitez et du résultat souhaité.

- Si votre objectif principal est la calcination de haute pureté ou les changements de phase sensibles : Privilégiez la précision d'un four électrique indirect doté de multiples zones de chauffage indépendantes.

- Si votre objectif principal est le séchage à haut volume ou la réduction de matériaux en vrac : La puissance et l'efficacité thermique d'un four à combustion à tirage direct sont probablement la solution la plus pratique.

- Si votre objectif principal est de créer une réaction multi-étapes complexe : Choisissez un four avec le plus grand nombre de zones contrôlables disponible pour vous offrir une flexibilité maximale sur le profil thermique.

En comprenant ces principes de contrôle, vous pouvez sélectionner un four rotatif non seulement comme équipement, mais comme instrument précis pour vos objectifs d'ingénierie des matériaux.

Tableau récapitulatif :

| Caractéristique | Description | Avantage principal |

|---|---|---|

| Contrôle multi-zones | Zones de température contrôlées indépendamment le long de la longueur du four | Permet des profils thermiques précis pour les réactions complexes |

| Méthodes de chauffage | Indirect (électrique) pour la précision ou direct (combustion) pour un débit élevé | Adapte le contrôle aux besoins de l'application |

| Mécanismes de régulation | Puissance variable, contrôle des éléments et refroidissement par air forcé | Assure la stabilité et empêche le dépassement de la température |

Prêt à améliorer le traitement des matériaux de votre laboratoire avec des solutions de fours rotatifs sur mesure ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours à haute température avancés, y compris des fours rotatifs, des fours à moufle, à tube, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un contrôle précis de la température pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux