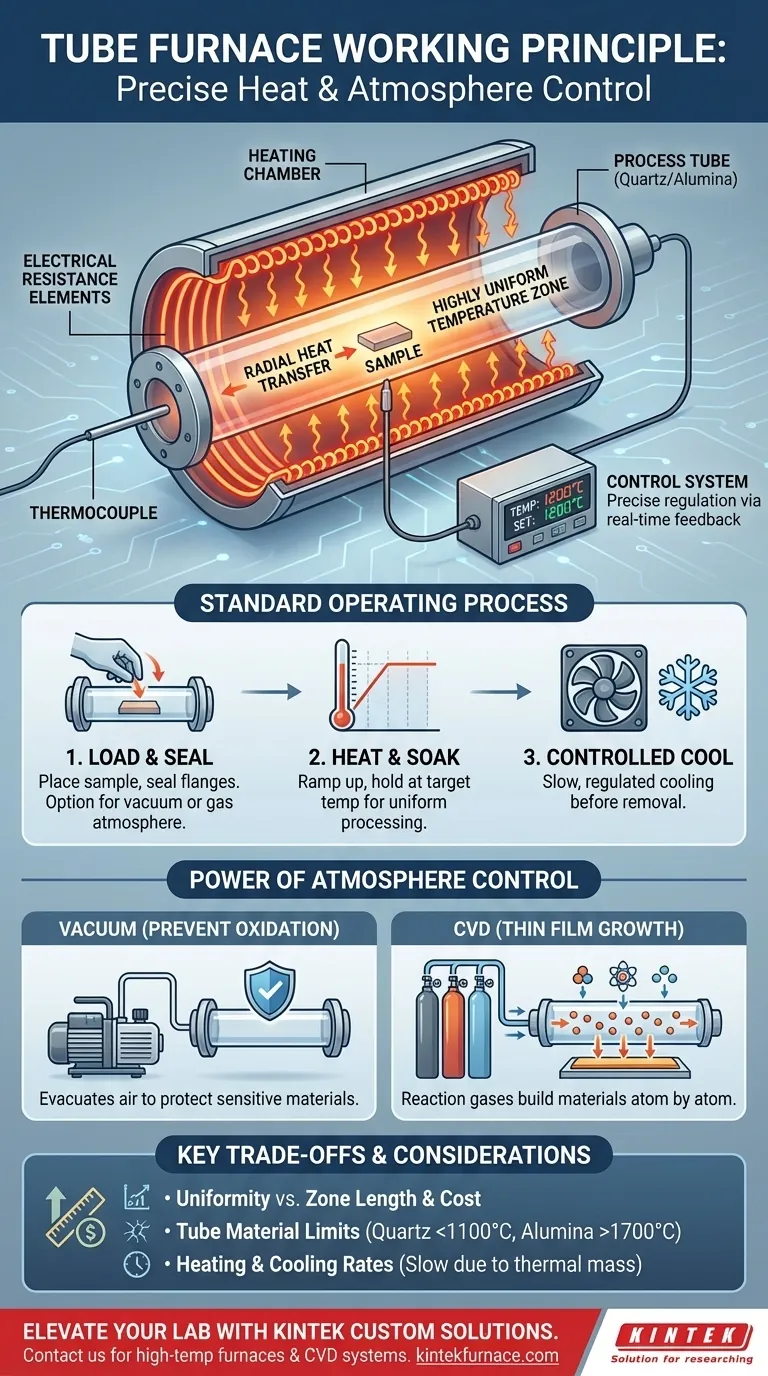

À la base, un four tubulaire fonctionne selon un principe simple : il génère de la chaleur à l'aide d'éléments à résistance électrique qui entourent un tube central. Cette conception transfère la chaleur radialement vers l'intérieur, créant une zone de température très uniforme et précisément contrôlée à l'intérieur du tube pour le traitement d'échantillons ou de matériaux.

La véritable valeur d'un four tubulaire ne réside pas seulement dans sa capacité à atteindre des températures élevées, mais dans sa capacité à créer un environnement isolé et exceptionnellement uniforme. Ce contrôle à la fois de la chaleur et de l'atmosphère en fait un outil indispensable pour la recherche avancée et le traitement des matériaux.

Les composants fondamentaux du fonctionnement

Pour comprendre son fonctionnement, il est préférable de décomposer le four en ses trois systèmes principaux : la source de chaleur, le tube de processus et le système de contrôle.

La chambre de chauffe et les éléments

La grande majorité des fours tubulaires de laboratoire modernes génèrent de la chaleur par résistance électrique. Des fils à haute résistance ou des éléments céramiques sont enroulés ou placés autour du tube de processus.

Lorsqu'un courant électrique passe à travers ces éléments, ils chauffent considérablement, rayonnant de l'énergie thermique dans la chambre du four et, surtout, sur la surface extérieure du tube de processus.

Le tube de processus

C'est le cœur du four. Le tube de processus agit comme la chambre qui contient l'échantillon, l'isolant des éléments chauffants et du monde extérieur.

Ces tubes sont généralement fabriqués à partir de matériaux tels que le quartz, l'alumine ou le corindon, choisis en fonction de la température requise et de la compatibilité chimique de l'expérience. Le tube permet de créer une atmosphère spécifique et contrôlée autour de l'échantillon.

Le système de contrôle

Un contrôleur sophistiqué est essentiel au fonctionnement d'un four tubulaire. Il utilise un thermocouple, un capteur de température placé près du tube de processus, pour fournir une rétroaction de température en temps réel.

Le contrôleur compare constamment cette rétroaction au point de consigne défini par l'utilisateur, ajustant la puissance envoyée aux éléments chauffants pour maintenir une température stable et précise, souvent à un degré près.

Le processus d'exploitation standard

Quelle que soit l'application spécifique, le flux de travail pour l'utilisation d'un four tubulaire suit un processus cohérent en plusieurs étapes conçu pour la précision et la sécurité.

1. Chargement et étanchéité de l'échantillon

Tout d'abord, l'échantillon ou le substrat est soigneusement placé à l'intérieur du tube de processus. Si une atmosphère spécifique est requise, les extrémités du tube sont ensuite scellées à l'aide de brides d'étanchéité spécialisées.

C'est l'étape où un vide peut être créé ou où des gaz de processus spécifiques peuvent être introduits, transformant le four d'un simple appareil de chauffage en une chambre de réaction contrôlée.

2. Chauffage et maintien en température (soaking)

Le système de contrôle est programmé avec un profil de température souhaité. Le four commence à augmenter la chaleur à un taux contrôlé pour éviter un choc thermique pour le tube ou l'échantillon.

Une fois la température cible atteinte, elle est maintenue constante pendant une durée spécifiée. Cette période, connue sous le nom de « maintien en température » (soaking), est lorsque le traitement réel du matériau, la réaction ou le traitement thermique a lieu. La distribution uniforme de la chaleur le long du tube est essentielle pendant cette phase.

3. Refroidissement contrôlé

Une fois la période de maintien terminée, l'alimentation des éléments chauffants est coupée. Le four est ensuite autorisé à refroidir, souvent à une vitesse contrôlée, jusqu'à une température sûre avant que l'échantillon puisse être retiré.

La puissance du contrôle de l'atmosphère

Le simple chauffage à l'air n'est qu'une seule application. La véritable polyvalence d'un four tubulaire est révélée par sa capacité à manipuler l'environnement à l'intérieur du tube.

Fours à vide : prévention de l'oxydation

En utilisant un tube scellé et une pompe à vide, tout l'air peut être évacué de la chambre. Cela crée une atmosphère de vide essentielle pour le traitement de matériaux sensibles à l'air, empêchant l'oxydation ou la contamination indésirable pendant le chauffage.

Fours CVD : construction de matériaux atome par atome

Dans le dépôt chimique en phase vapeur (CVD), un four tubulaire est utilisé pour chauffer un substrat tandis que des gaz de réaction spécifiques circulent à travers le tube. La température élevée provoque la réaction de ces gaz et le « dépôt » d'un film solide mince sur le substrat, construisant un nouveau matériau couche atomique par couche atomique.

Comprendre les compromis

Bien que puissants, les fours tubulaires présentent des limites inhérentes qu'il est important de comprendre.

Uniformité de la température par rapport à la longueur de la zone

Une zone chauffée plus longue fournit généralement une plus grande surface de température stable et uniforme. Cependant, cela se fait au prix d'un encombrement plus important du four, d'une consommation d'énergie accrue et d'un coût plus élevé.

Limites des matériaux de tube

La température de fonctionnement maximale du four est souvent dictée par le matériau du tube de processus. Le quartz est courant et offre une bonne visibilité, mais il peut se dégrader à des températures supérieures à 1100 °C. L'alumine peut résister à des températures beaucoup plus élevées (jusqu'à 1700-1800 °C) mais est opaque et plus cassante.

Vitesse de chauffage et de refroidissement

En raison de leur masse thermique importante (isolation et éléments chauffants), les fours tubulaires ne peuvent pas changer de température instantanément. La montée en température et, surtout, le refroidissement peuvent être un processus lent, ce qui doit être pris en compte dans la planification expérimentale.

Faire le bon choix pour votre objectif

La sélection de la bonne configuration dépend entièrement de l'application prévue.

- Si votre objectif principal est un traitement thermique simple à l'air : Un four tubulaire simple, à zone unique avec un tube non scellé est parfaitement suffisant.

- Si votre objectif principal est d'éviter l'oxydation ou la contamination de l'échantillon : Vous avez besoin d'un système avec des brides d'étanchéité et une pompe à vide pour créer une atmosphère contrôlée et inerte.

- Si votre objectif principal est la croissance de films minces ou la synthèse de matériaux avancés : Un four CVD spécialisé avec des contrôleurs de débit massique pour une manipulation précise des gaz est essentiel.

En fin de compte, la compréhension de ces principes fondamentaux vous permet d'utiliser un four tubulaire non seulement comme un appareil de chauffage, mais comme un instrument de précision pour la transformation des matériaux.

Tableau récapitulatif :

| Composant/Processus | Fonction clé |

|---|---|

| Éléments chauffants | Générer de la chaleur par résistance électrique pour un transfert radial vers l'intérieur |

| Tube de processus | Contient les échantillons, fabriqué en quartz/alumine, permet le contrôle de l'atmosphère |

| Système de contrôle | Utilise la rétroaction du thermocouple pour une régulation précise de la température |

| Étapes de fonctionnement | Chargement/scellement, chauffage/maintien en température, refroidissement par étapes contrôlées |

| Types d'atmosphère | Vide pour la prévention de l'oxydation, CVD pour le dépôt de films minces |

| Limites | Compromis sur la longueur de la zone, limites de température du matériau du tube, taux de montée/refroidissement lents |

Prêt à améliorer les capacités de votre laboratoire avec une solution de four tubulaire personnalisée ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours haute température avancés, y compris des fours tubulaires, des fours-moufles, des fours rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation garantit que nous répondons précisément à vos exigences expérimentales uniques en matière de chauffage uniforme et de contrôle de l'atmosphère. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de recherche et de traitement des matériaux !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les exigences matérielles pour les tubes de four ? Optimiser les performances et la sécurité dans les laboratoires à haute température

- Quelles conditions de processus fondamentales un four tubulaire fournit-il ? Maîtriser le traitement des précurseurs de catalyseurs

- Quelle est la différence entre les fours à rouleaux et les fours tubulaires dans leur utilisation des tubes en céramique d'alumine ? Comparez le transport et le confinement.

- Comment un four tubulaire vertical facilite-t-il la simulation du processus de frittage industriel des minerais de fer ?

- Qu'est-ce que la pyrolyse par balayage sous vide et comment un four tubulaire est-il utilisé dans ce processus ? Débloquez les réactions chimiques à haute température