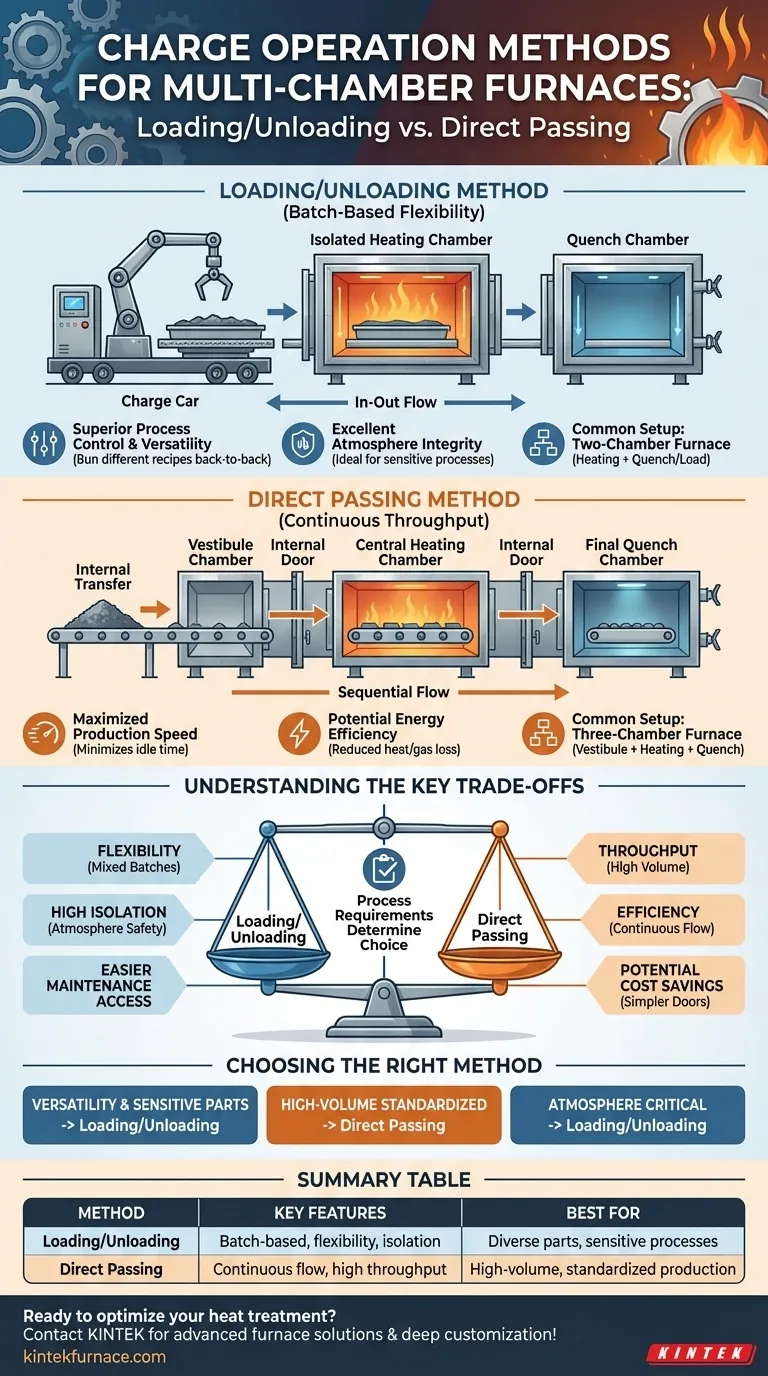

Dans le traitement thermique industriel, les deux méthodes fondamentales d'opération de chargement pour les fours à chambres multiples sont la méthode de chargement/déchargement et la méthode de passage direct. Ces conceptions dictent la manière dont le matériau se déplace entre les zones de chauffage, de traitement et de trempe, formant la base de la philosophie opérationnelle du four et ayant un impact direct sur le débit, la flexibilité et le contrôle du processus.

Le choix entre une méthode de chargement/déchargement et une méthode de passage direct est une décision fondamentale entre la flexibilité du processus et le débit maximal. Le chargement/déchargement offre un contrôle par lot et une adaptabilité supérieurs, tandis que le passage direct est conçu pour une production continue à haut volume.

La méthode de chargement/déchargement : Flexibilité basée sur les lots

Cette méthode, souvent appelée système « in-out » (entrée-sortie), traite chaque chambre comme une station de traitement distincte et isolée.

Comment cela fonctionne

Une charge de matériau est introduite dans une chambre par un mécanisme externe, souvent appelé chariot de chargement ou manipulateur. La porte de la chambre est scellée, le processus (par exemple, le chauffage) est exécuté, puis la porte est rouverte. Le même manipulateur externe retire ensuite la charge et la transfère à la chambre suivante (par exemple, un réservoir de trempe ou une station de refroidissement).

Avantage clé : Contrôle du processus et polyvalence

Étant donné que chaque charge est traitée indépendamment, la méthode de chargement/déchargement offre une flexibilité exceptionnelle. Vous pouvez facilement exécuter différentes pièces avec différentes recettes de temps, de température et d'atmosphère successivement sans compromettre aucun des deux processus.

Avantage clé : Isolation supérieure de la chambre

Les chambres sont entièrement séparées. Cela assure une excellente intégrité atmosphérique, empêchant les contaminants comme les vapeurs d'huile de trempe de pénétrer dans la chambre de chauffage à haute température. Ceci est essentiel pour les processus sensibles comme la carburation ou la nitruration où la pureté de l'atmosphère est primordiale.

Configuration courante : Le four à deux chambres

Un exemple classique est un four à deux chambres comprenant une chambre de chauffage scellée et une chambre de chargement/déchargement/trempe attenante. Le chariot de chargement charge le matériau dans la chambre de chauffage, le récupère après le cycle et l'abaisse dans le réservoir de trempe, le tout dans la deuxième chambre.

La méthode de passage direct : Débit continu

Cette méthode fonctionne davantage comme une chaîne de montage, où le matériau se déplace séquentiellement d'une zone directement à la suivante à travers l'intérieur du four.

Comment cela fonctionne

Le matériau est chargé dans la première chambre ou vestibule. Après son étape de traitement, une porte interne s'ouvre, et un mécanisme de transfert interne pousse ou tire la charge directement dans la chambre adjacente suivante. Cela continue jusqu'à ce que la charge sorte de la chambre finale.

Avantage clé : Vitesse de production maximisée

Cette méthode minimise le temps d'inactivité. Lorsqu'une charge passe dans la deuxième chambre, une nouvelle charge peut immédiatement entrer dans la première. Ce flux continu est idéal pour la production à haut volume de pièces standardisées où la recette du processus change rarement.

Avantage clé : Efficacité énergétique potentielle

Étant donné que le matériau passe par des ouvertures internes plus petites, il peut y avoir moins de perte de chaleur et d'atmosphère protectrice par rapport à l'ouverture d'une grande porte principale pour un chariot de chargement externe. Cela peut entraîner des économies de consommation d'énergie et de gaz dans les scénarios de forte utilisation.

Configuration courante : Le four à trois chambres

Un four typique à passage direct comporte trois chambres : un vestibule de chargement/purge, une chambre de chauffage centrale et une chambre de trempe ou de refroidissement finale. Cette disposition facilite un flux de matériau fluide et ininterrompu du début à la fin.

Comprendre les compromis

Aucune méthode n'est universellement supérieure ; le choix correct dépend entièrement des exigences spécifiques de l'application.

Débit par rapport à la flexibilité

C'est le compromis central. Le passage direct privilégie le débit pour les pièces standardisées. Le chargement/déchargement privilégie la flexibilité pour un mélange de pièces et de processus différents.

Intégrité de l'atmosphère

La méthode de chargement/déchargement offre le plus haut niveau d'isolation atmosphérique entre les chambres. Dans un système à passage direct, il existe toujours un risque de « traînée » atmosphérique lorsque la porte interne s'ouvre, ce qui pourrait compromettre les processus très sensibles.

Coût d'immobilisation et empreinte

Un système simple de chargement/déchargement à deux chambres peut avoir un coût initial inférieur et une empreinte plus petite. Cependant, les systèmes complexes de chargement/déchargement multi-stations avec des chariots de chargement sophistiqués peuvent devenir plus grands et plus coûteux que leurs homologues à passage direct.

Maintenance et accès

Les chariots de chargement externes dans un système de chargement/déchargement sont généralement plus faciles d'accès pour la maintenance. Les mécanismes de transfert internes dans un four à passage direct peuvent être plus difficiles à atteindre, ce qui peut entraîner des réparations plus complexes et plus longues à l'intérieur du four.

Choisir la bonne méthode pour votre processus

Vos objectifs opérationnels sont le principal moteur du choix d'une méthode de manipulation de chargement. Considérez ce qui suit pour prendre une décision claire.

- Si votre objectif principal est la polyvalence des processus et la manipulation de pièces diverses : Choisissez la méthode de chargement/déchargement pour son contrôle par lot supérieur et son isolation atmosphérique.

- Si votre objectif principal est la production standardisée à haut volume : Sélectionnez la méthode de passage direct pour maximiser le débit et l'efficacité opérationnelle.

- Si votre processus est extrêmement sensible à la contamination atmosphérique : L'isolation supérieure des chambres de la méthode de chargement/déchargement en fait le choix le plus sûr et le plus fiable.

En comprenant ce compromis fondamental entre la flexibilité par lots et le débit continu, vous pouvez aligner l'architecture de votre four directement sur votre stratégie de production.

Tableau récapitulatif :

| Méthode | Caractéristiques clés | Idéal pour |

|---|---|---|

| Chargement/Déchargement | Basé sur des lots, grande flexibilité, isolation atmosphérique supérieure | Pièces diverses, processus sensibles comme la carburation |

| Passage direct | Flux continu, débit élevé, économies d'énergie potentielles | Production standardisée à haut volume |

Prêt à optimiser votre traitement thermique avec la bonne méthode de four ? Fort de sa R&D exceptionnelle et de sa fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à Muffle, à Tube, Rotatifs, des fours sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité de processus et votre débit !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure