En substance, un four de frittage sous vide est utilisé pour traiter des matériaux avancés qui ne peuvent tolérer aucune contamination atmosphérique à haute température. Ses applications typiques comprennent le frittage des métaux réfractaires comme le tungstène et le molybdène, les carbures cémentés pour les outils de coupe, les céramiques avancées et les matériaux magnétiques haute performance tels que le samarium-cobalt. Ces fours sont essentiels dans les secteurs de la recherche scientifique, militaire et industriel où la pureté et la densité des matériaux sont primordiales.

Un four de frittage sous vide n'est pas simplement un four à haute température ; c'est un instrument de précision pour créer un environnement contrôlé, sans oxygène. Cette fonction centrale — l'élimination des gaz réactifs — est ce qui permet la fabrication de composants purs, denses et à haute résistance à partir de certains des matériaux les plus avancés disponibles.

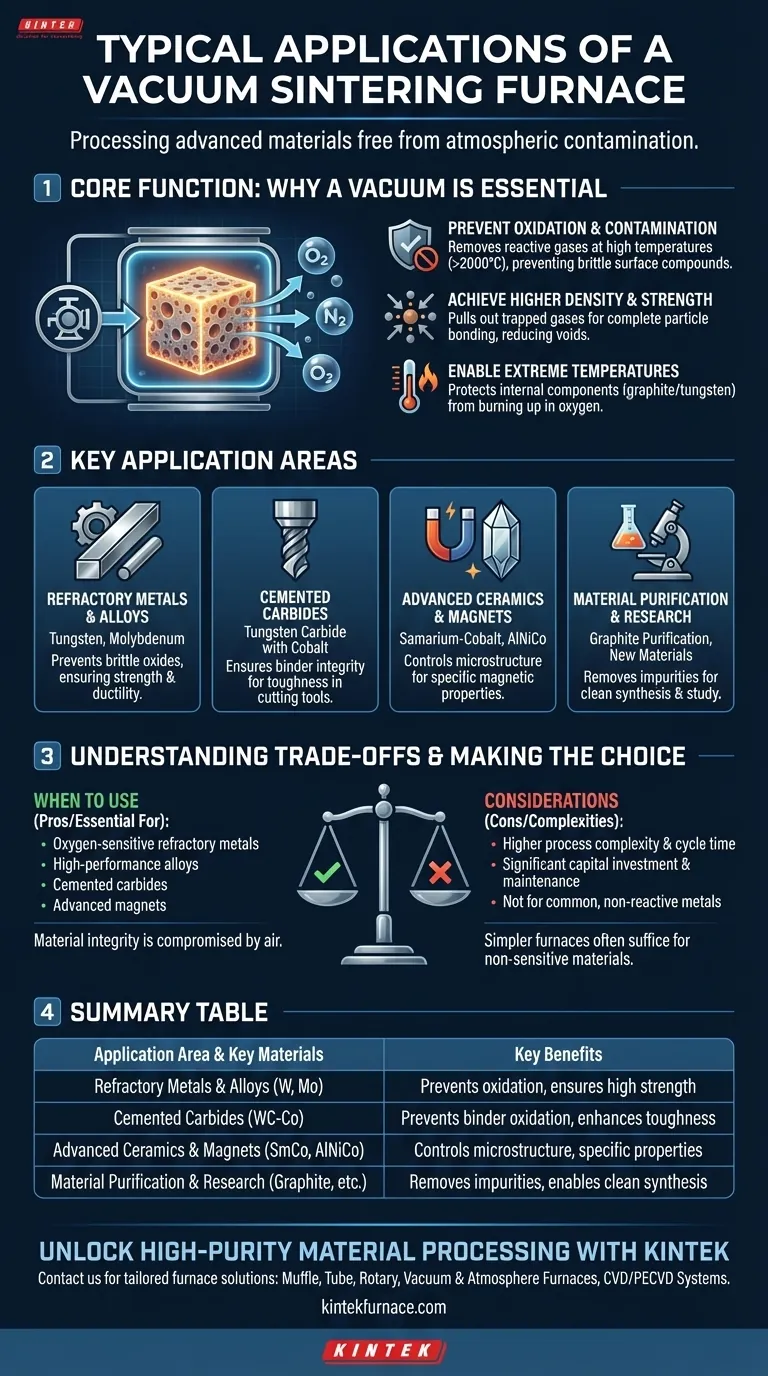

La fonction principale : Pourquoi un vide est essentiel

La caractéristique déterminante de ce four est sa capacité à créer un vide. Cet environnement contrôlé n'est pas une option mais la raison fondamentale de son existence, résolvant les problèmes critiques qui surviennent lors du traitement à haute température.

Prévention de l'oxydation et de la contamination

Aux températures extrêmes requises pour le frittage (dépassant souvent 2000°C), la plupart des matériaux avancés réagissent facilement avec l'oxygène et d'autres gaz présents dans l'air. Cette oxydation peut créer des composés cassants et indésirables à la surface du matériau, ruinant son intégrité structurelle et ses performances.

Un système à vide élimine activement ces gaz réactifs de la chambre, préservant ainsi la pureté chimique du matériau traité.

Atteindre une densité et une résistance plus élevées

Le frittage consiste à fusionner des particules de poudre pour former une masse solide. L'air et les autres gaz emprisonnés entre ces particules peuvent inhiber ce processus, entraînant un produit final poreux et plus faible.

Le vide aide à extraire ces gaz piégés de la poudre compacte avant et pendant le chauffage, permettant aux particules de se lier plus complètement. Il en résulte un composant final avec une densité plus élevée, moins de vides internes et une résistance mécanique supérieure.

Permettre des températures extrêmes

Les éléments chauffants utilisés dans ces fours, souvent en graphite ou en tungstène, peuvent atteindre des températures allant jusqu'à 2400°C. Ces éléments brûleraient et s'éteindraient instantanément s'ils étaient utilisés dans une atmosphère riche en oxygène.

Le vide protège les composants internes du four, lui permettant d'atteindre et de maintenir les températures ultra-élevées nécessaires pour le frittage des matériaux réfractaires.

Domaines d'application clés

Le besoin d'un environnement pur et à haute température rend les fours de frittage sous vide indispensables pour une classe spécifique de matériaux.

Métaux réfractaires et alliages

Les matériaux comme le tungstène, le molybdène et leurs alliages ont des points de fusion exceptionnellement élevés. Un four sous vide fournit la chaleur nécessaire tout en empêchant la formation d'oxydes fragiles qui compromettraient autrement leur résistance et leur ductilité.

Carbures cémentés

Les carbures cémentés, tels que le carbure de tungstène lié au cobalt, sont utilisés pour les outils de coupe haute performance et les pièces résistantes à l'usure. Le vide garantit que le liant métallique (cobalt) ne s'oxyde pas, lui permettant de mouiller et de lier correctement les grains de carbure, ce qui est essentiel pour obtenir la ténacité et la dureté requises.

Céramiques avancées et aimants

La production de matériaux céramiques haute performance et d'aimants permanents comme le samarium-cobalt (SmCo) et l'aluminium-nickel-cobalt (AlNiCo) nécessite un contrôle atmosphérique précis. L'environnement sous vide empêche les réactions chimiques indésirables et aide à obtenir la microstructure et la densité spécifiques nécessaires à leurs propriétés magnétiques ou physiques uniques.

Purification des matériaux et recherche

Les fours sous vide sont également utilisés pour des processus autres que le frittage, tels que la purification du graphite, où les impuretés sont vaporisées et éliminées sous vide à haute température. Dans les milieux de recherche, ils offrent un environnement propre et contrôlable pour la synthèse de nouveaux matériaux et l'étude de leur comportement sans interférence atmosphérique.

Comprendre les compromis

Bien que puissants, les fours de frittage sous vide sont des outils spécialisés avec des complexités inhérentes et ne sont pas le bon choix pour toutes les applications.

Complexité du processus et temps de cycle

Le fonctionnement d'un four sous vide implique plus que simplement régler une température. Il nécessite la gestion des pompes à vide, la vérification des fuites et l'exécution de profils de chauffage et de refroidissement précis. Le temps nécessaire pour atteindre le niveau de vide souhaité et pour refroidir la charge dans des conditions contrôlées peut entraîner des temps de cycle totaux considérablement plus longs par rapport aux fours atmosphériques.

Coût initial et entretien plus élevés

Les composants nécessaires pour atteindre et maintenir un vide poussé — y compris les chambres robustes, les pompes à haute capacité et les systèmes de contrôle sophistiqués — font de ces fours un investissement en capital important. Les systèmes à vide nécessitent également un entretien régulier pour garantir un fonctionnement fiable et sans fuite.

Quand un four plus simple suffit

Pour de nombreux matériaux qui ne sont pas sensibles à l'oxydation ou qui peuvent être protégés par un simple flux de gaz inerte (comme l'argon), un four atmosphérique conventionnel est une solution bien plus pratique et rentable. La complexité d'un système à vide représente une surcharge inutile si le matériau ne l'exige pas.

Faire le bon choix pour votre objectif

La décision d'utiliser un four sous vide dépend de la nature chimique de votre matériau et des propriétés finales que vous devez atteindre.

- Si votre objectif principal est le traitement des métaux réfractaires ou des alliages haute performance sensibles à l'oxygène : Un four de frittage sous vide est essentiel pour prévenir l'oxydation et atteindre la densité et la résistance matérielles requises.

- Si votre objectif principal est la production de carbures cémentés ou de matériaux magnétiques avancés : L'environnement sous vide contrôlé est non négociable pour assurer l'intégrité du liant et obtenir des caractéristiques fonctionnelles spécifiques.

- Si votre objectif principal est le traitement thermique général de métaux courants et non réactifs : Un four atmosphérique est presque toujours une solution plus efficace et plus rentable.

En fin de compte, vous choisissez un four sous vide lorsque l'intégrité de votre matériau est fondamentalement compromise par l'exposition aux gaz atmosphériques à haute température.

Tableau récapitulatif :

| Domaine d'application | Matériaux clés | Bénéfices principaux |

|---|---|---|

| Métaux réfractaires et alliages | Tungstène, Molybdène | Prévient l'oxydation, assure une résistance et une ductilité élevées |

| Carbures cémentés | Carbure de tungstène lié au cobalt | Prévient l'oxydation du liant, améliore la ténacité et la dureté |

| Céramiques avancées et aimants | Samarium-cobalt, AlNiCo | Contrôle la microstructure, atteint des propriétés magnétiques spécifiques |

| Purification des matériaux et recherche | Graphite, nouveaux matériaux | Élimine les impuretés, permet une synthèse et une étude propres |

Libérez le potentiel du traitement des matériaux de haute pureté avec KINTEK

Vous travaillez avec des matériaux sensibles à l'oxygène comme les métaux réfractaires, les carbures cémentés ou les céramiques avancées ? Les fours de frittage sous vide de KINTEK offrent les résultats sans contamination et de haute densité dont vous avez besoin. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des solutions avancées, notamment des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par une personnalisation approfondie pour répondre à vos exigences expérimentales uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent améliorer l'efficacité de votre laboratoire et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale