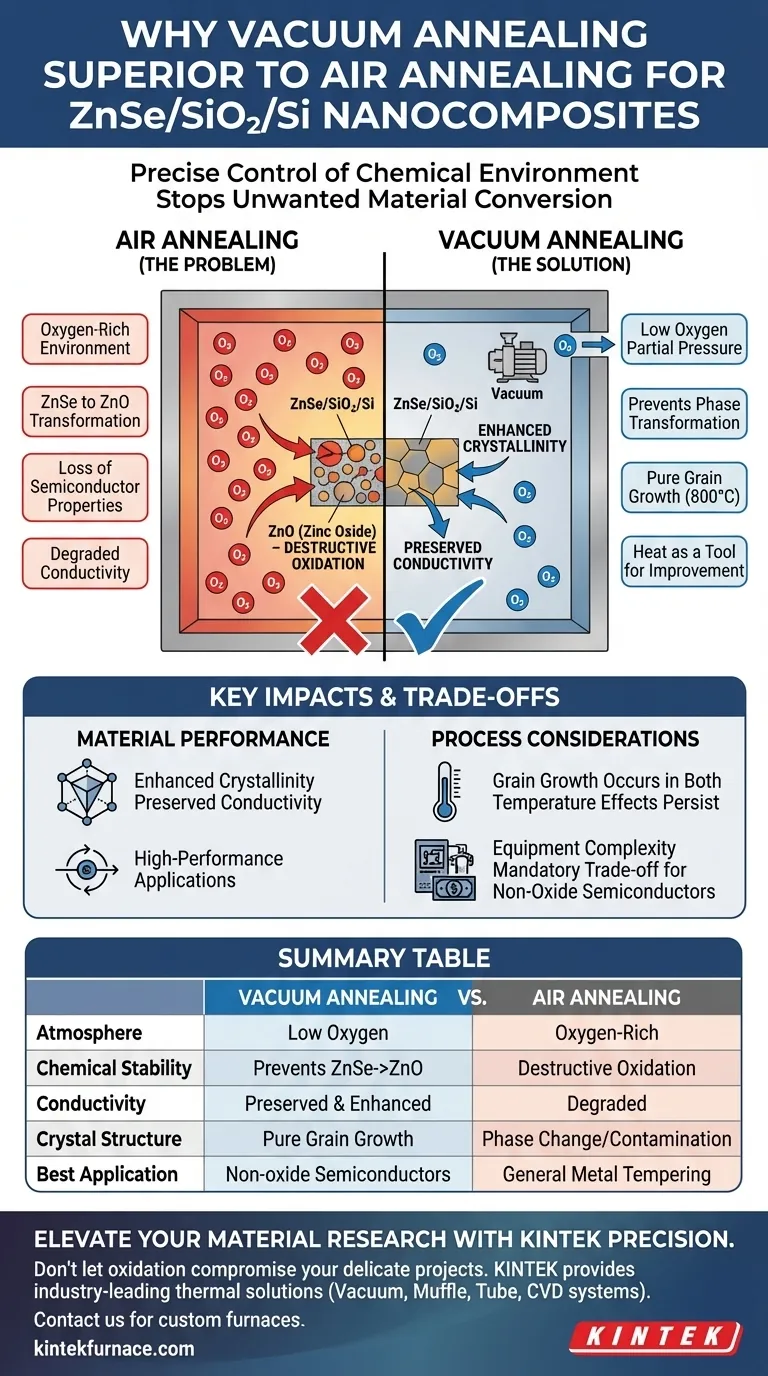

Le principal avantage de l'utilisation d'un four de recuit sous vide est le contrôle précis de l'environnement chimique. Pour les nanocomposites ZnSe/SiO2/Si, en particulier, le vide élimine l'oxygène, empêchant la conversion chimique indésirable du matériau pendant le traitement à haute température.

Bien que le traitement thermique soit nécessaire pour améliorer la structure du matériau, le faire à l'air détruit la composition fondamentale du séléniure de zinc. Un environnement sous vide permet une amélioration structurelle nécessaire sans les effets secondaires chimiques destructeurs de l'oxydation.

Le rôle essentiel du contrôle de l'atmosphère

Prévention de la transformation de phase

Le problème principal du recuit à l'air est la présence d'oxygène. Lorsque le séléniure de zinc (ZnSe) est exposé à des températures élevées dans une atmosphère d'air, il réagit chimiquement avec l'oxygène.

Cette réaction provoque une transformation sévère du ZnSe en oxyde de zinc (ZnO). Ce changement de phase modifie fondamentalement le matériau, éliminant ainsi les propriétés semi-conductrices spécifiques que vous essayez de développer.

Réduction de la pression partielle d'oxygène

Un four de recuit sous vide fonctionne en abaissant considérablement la pression partielle d'oxygène.

En éliminant l'oxygène de la chambre, le four crée un environnement protégé. Cela garantit que l'énergie thermique appliquée au nanocomposite est utilisée pour le raffinement structurel plutôt que pour alimenter des réactions chimiques indésirables.

Impact sur les performances du matériau

Amélioration de la cristallinité

Des températures élevées, telles que 800°C, sont nécessaires pour favoriser la croissance des grains et améliorer la structure cristalline du nanocomposite.

Sous vide, cette croissance des grains se déroule sans interférence. Le résultat est un matériau avec une cristallinité améliorée, essentielle pour les applications de haute performance.

Préservation de la conductivité

Les propriétés électriques du nanocomposite dépendent de l'intégrité de la phase ZnSe.

Étant donné que le recuit sous vide inhibe la formation de couches d'oxyde isolantes ou chimiquement distinctes (ZnO), il contribue à préserver et améliorer la conductivité. Il maintient les caractéristiques semi-conductrices intrinsèques qui seraient autrement perdues dans un échantillon recuit à l'air.

Comprendre les compromis

Les effets de la température persistent

Il est important de noter qu'un vide n'arrête pas tous les changements physiques. Comme l'indique le comportement à 800°C, la croissance des grains se produit quelle que soit l'atmosphère.

Bien que le vide empêche la dégradation chimique, il n'empêche pas le grossissement physique des grains. Si la limitation de la taille des grains est essentielle pour votre application, la température et le temps doivent être contrôlés indépendamment de l'atmosphère.

Complexité de l'équipement

Les fours sous vide sont considérablement plus complexes et coûteux à exploiter que les fours à air standard.

Cependant, pour les semi-conducteurs non oxydes comme le ZnSe, cette complexité est un compromis obligatoire. Le coût de l'équipement est justifié par le fait que le recuit à l'air produit un produit final chimiquement différent et probablement inutilisable.

Faire le bon choix pour votre objectif

Lors de la sélection d'une méthode de traitement thermique pour les nanocomposites sensibles, tenez compte de vos exigences matérielles spécifiques :

- Si votre objectif principal est la pureté compositionnelle : Vous devez utiliser le recuit sous vide pour empêcher l'oxydation du ZnSe en ZnO et conserver la phase semi-conductrice prévue.

- Si votre objectif principal est la performance électrique : Le traitement sous vide est nécessaire pour améliorer la conductivité en garantissant que le réseau cristallin est affiné sans introduire d'impuretés d'oxyde.

En éliminant l'oxygène de l'équation, le recuit sous vide garantit que la chaleur agit comme un outil d'amélioration plutôt que comme un agent de dégradation.

Tableau récapitulatif :

| Caractéristique | Recuit sous vide | Recuit à l'air |

|---|---|---|

| Atmosphère | Faible pression partielle d'oxygène | Environnement riche en oxygène |

| Stabilité chimique | Empêche la transformation ZnSe en ZnO | Entraîne une oxydation destructrice |

| Conductivité | Préservée et améliorée | Dégradée par la formation d'oxyde |

| Structure cristalline | Croissance de grains pure | Changement de phase/contamination |

| Meilleure application | Semi-conducteurs non oxydes | Trempe générale des métaux |

Élevez votre recherche de matériaux avec KINTEK Precision

Ne laissez pas l'oxydation compromettre vos projets délicats de semi-conducteurs. KINTEK fournit des solutions thermiques de pointe conçues pour les exigences rigoureuses du développement de nanocomposites. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes sous vide, à muffe, tubulaires et CVD haute performance, entièrement personnalisables selon vos exigences spécifiques de pression partielle et de température.

Prenez le contrôle de votre environnement chimique dès aujourd'hui. Contactez-nous dès maintenant pour discuter de vos besoins en fours personnalisés et garantir que vos matériaux atteignent leur potentiel maximum grâce à l'expertise KINTEK.

Guide Visuel

Références

- Aiman Akylbekovа, Anatoli I. Popov. Annealing Effect on Structural, Optical and Electrophysical Properties of ZnSe Nanocrystals Synthesized into SiO2/Si Ion Track Template. DOI: 10.3390/ma17164149

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel est le processus de traitement thermique sous vide ? Obtenez des propriétés métallurgiques supérieures

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Qu'est-ce que le traitement thermique en four sous vide ? Atteignez des propriétés métallurgiques supérieures

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Où utilise-t-on les fours sous vide ? Applications critiques dans l'aérospatiale, le médical et l'électronique