À la base, un four tubulaire en alumine est un équipement de laboratoire et industriel spécialisé, défini par sa capacité à atteindre des températures exceptionnellement élevées dans une atmosphère contrôlée. Ses caractéristiques clés découlent directement de son composant central : un tube en oxyde d'aluminium de haute pureté (alumine), qui offre une excellente inertie chimique et peut fonctionner en continu à des températures dépassant 1600°C (2912°F).

La véritable valeur d'un four tubulaire en alumine ne réside pas seulement dans sa chaleur, mais dans sa précision. Il offre un environnement thermique chimiquement stable et très uniforme, permettant un traitement reproductible et précis des matériaux dans des conditions atmosphériques spécifiques, du vide poussé aux gaz réactifs.

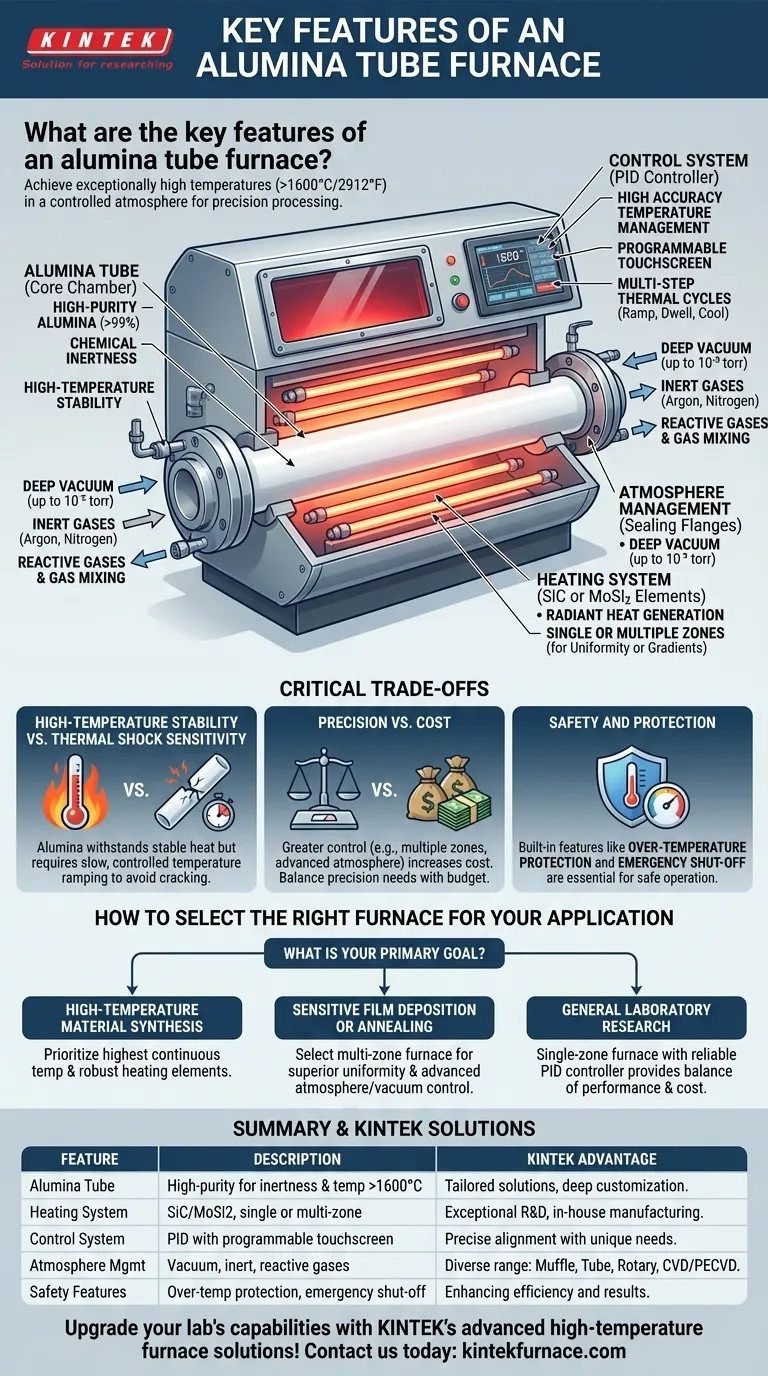

Déconstruction des composants clés

Les capacités d'un four tubulaire résultent directement de l'interaction entre ses systèmes primaires. Comprendre chaque composant révèle comment le four atteint ses performances.

Le tube d'alumine : le cœur du four

Le tube du four est la chambre centrale où l'échantillon est chauffé. Fabriqué en alumine d'une pureté souvent supérieure à 99 %, il confère au système ses propriétés chimiques et thermiques définies.

Cette céramique de haute pureté est responsable de l'excellente inertie chimique et de la stabilité à haute température du four.

Le système de chauffage : alimenter le processus

Les éléments chauffants, généralement fabriqués à partir de matériaux robustes comme des barres de carbure de silicium (SiC) ou du disiliciure de molybdène (MoSi2), sont disposés autour de l'extérieur du tube d'alumine.

Ces éléments génèrent la chaleur rayonnante nécessaire pour atteindre des températures extrêmes. Les fours peuvent avoir une zone de chauffage unique pour une uniformité générale ou plusieurs zones, chacune avec un contrôle indépendant, pour créer des gradients de température précis ou une zone plate exceptionnellement uniforme.

Le système de contrôle : garantir la précision

Les fours modernes utilisent des contrôleurs PID (Proportionnel-Intégral-Dérivé) sophistiqués pour gérer la température avec une grande précision. Ces systèmes utilisent un thermocouple pour mesurer la température et ajustent constamment la puissance des éléments chauffants.

Les fonctionnalités incluent souvent des écrans tactiles programmables pour la définition de cycles thermiques multi-étapes (montée en température, maintien, et refroidissement), des capacités d'enregistrement de données et des paramètres de correction de température.

Gestion de l'atmosphère : créer l'environnement

Des brides d'étanchéité ou des capuchons d'extrémité sont fixés aux deux extrémités du tube. Ceux-ci sont essentiels pour contrôler l'environnement interne.

Ce système permet un fonctionnement sous vide poussé (aussi bas que 10⁻⁵ torr), un gaz inerte comme l'argon ou l'azote, ou un flux de gaz réactifs. Les configurations avancées peuvent inclure des systèmes de mélange de gaz pour créer des compositions atmosphériques précises.

Comprendre les compromis critiques

Bien que puissant, un four tubulaire en alumine n'est pas sans limites. Reconnaître ses compromis est essentiel pour un fonctionnement réussi et sûr.

Stabilité à haute température vs. Sensibilité aux chocs thermiques

L'alumine est une céramique. Bien qu'elle puisse supporter une chaleur stable et immense, elle a une faible résistance aux chocs thermiques.

Chauffer ou refroidir le four trop rapidement créera un stress thermique qui peut facilement fissurer le tube d'alumine coûteux. Suivre un taux de montée en température progressif et contrôlé est non négociable.

Précision vs. Coût

Un contrôle et des capacités accrus entraînent un coût plus élevé. Un four simple à une seule zone est bien plus économique qu'un modèle à trois zones avec des pompes à vide avancées et un système de mélange de gaz.

Il est crucial d'équilibrer le besoin de précision — comme l'uniformité de la température sur une longue zone ou un contrôle atmosphérique complexe — avec le budget du projet.

Sécurité et protection

Le fonctionnement à des températures extrêmes nécessite des mécanismes de sécurité intégrés. Les principales caractéristiques comprennent la protection contre la surchauffe, qui arrête automatiquement le four s'il dépasse une limite définie, et les commandes d'arrêt d'urgence.

Comment choisir le bon four pour votre application

Le choix de la bonne configuration dépend entièrement de votre objectif principal.

- Si votre objectif principal est la synthèse de matériaux à haute température : Privilégiez un four avec la température de fonctionnement continue la plus élevée et des éléments chauffants robustes et durables.

- Si votre objectif principal est le dépôt de film sensible ou le recuit : Sélectionnez un four multi-zones pour une uniformité de température supérieure et investissez dans des systèmes avancés de contrôle de l'atmosphère et du vide.

- Si votre objectif principal est la recherche générale en laboratoire ou le traitement thermique : Un four à une seule zone avec un contrôleur PID fiable et des capacités atmosphériques de base offre souvent le meilleur équilibre entre performance et coût.

Comprendre ces caractéristiques principales et ces compromis vous permet de choisir non pas seulement un four, mais l'outil de traitement thermique précis que votre travail exige.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Tube d'alumine | Céramique de haute pureté pour une inertie chimique et des températures >1600°C |

| Système de chauffage | Éléments SiC ou MoSi2 avec contrôle à zone unique ou multi-zones |

| Système de contrôle | Contrôleurs PID avec écrans tactiles programmables pour la précision |

| Gestion de l'atmosphère | Supporte le vide, les gaz inertes et réactifs pour des environnements contrôlés |

| Fonctionnalités de sécurité | Protection contre la surchauffe et arrêt d'urgence pour un fonctionnement sûr |

Améliorez les capacités de votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours tubulaires en alumine sur mesure, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos recherches et processus industriels !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Qu'est-ce que la pyrolyse par balayage sous vide et comment un four tubulaire est-il utilisé dans ce processus ? Débloquez les réactions chimiques à haute température

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Comment un four tubulaire vertical facilite-t-il la simulation du processus de frittage industriel des minerais de fer ?

- Quelles conditions de processus fondamentales un four tubulaire fournit-il ? Maîtriser le traitement des précurseurs de catalyseurs