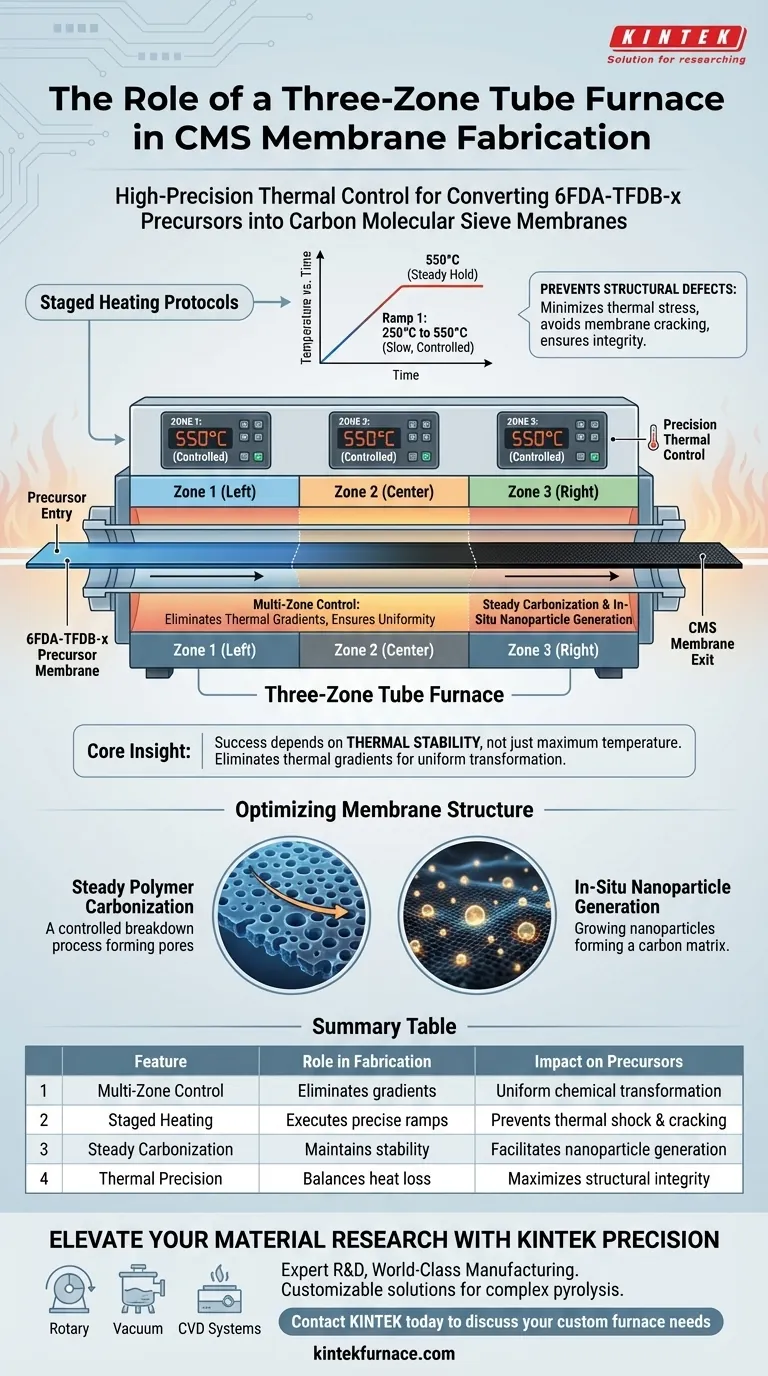

Un four tubulaire à trois zones sert de système de contrôle thermique de haute précision, essentiel pour convertir les précurseurs 6FDA-TFDB-x en membranes de tamis moléculaire carboné (CMS). En maintenant une uniformité de température stricte et en exécutant des protocoles de chauffage étagé complexes, cet équipement facilite une carbonisation stable et la génération de nanoparticules in-situ tout en prévenant les défaillances structurelles telles que la fissuration.

Idée clé : Le succès de la fabrication des membranes CMS dépend moins de la température maximale que de la stabilité thermique. Le four à trois zones est essentiel car il élimine les gradients thermiques qui causent des contraintes, garantissant que la structure polymère délicate survit à la transition vers le carbone.

Assurer l'uniformité du champ thermique

Le mécanisme du contrôle multi-zones

La caractéristique distinctive d'un four à trois zones est sa capacité à diviser la chambre de chauffage en trois segments contrôlés individuellement. Contrairement aux fours à une seule zone, qui peuvent souffrir de chutes de température près des extrémités, cette configuration équilibre activement l'apport de chaleur sur toute la longueur du tube.

Cohérence pour la pyrolyse

Pour les précurseurs 6FDA-TFDB-x, l'environnement de pyrolyse doit être identique sur toute la surface de la membrane. Le système multi-zones crée un champ de température de haute uniformité, garantissant que chaque partie du précurseur subit la même transformation chimique à des températures de 550°C ou plus.

Gérer la dynamique de la pyrolyse

Chauffage étagé précis

La conversion des précurseurs polymères est un processus délicat nécessitant des vitesses de montée spécifiques. Le four permet des contrôles de chauffage étagés précis, en particulier dans la fenêtre critique entre 250°C et 550°C. Cela permet au matériau d'évoluer chimiquement sans subir de choc thermique.

Prévenir les défauts structurels

La fissuration des membranes est un mode de défaillance courant causé par des contraintes thermiques lors d'un chauffage rapide ou inégal. En contrôlant strictement la vitesse de chauffage et en maintenant l'uniformité, le four minimise ces contraintes. Cette protection permet à la membrane de rester intacte lors des changements de volume importants associés à la carbonisation.

Optimiser la structure de la membrane

Carbonisation stable du polymère

La stabilité fournie par le four garantit que la carbonisation progresse à un rythme stable et prévisible. Cette décomposition contrôlée est nécessaire pour former les structures poreuses spécifiques requises pour un tamisage moléculaire efficace.

Génération de nanoparticules in-situ

Au-delà de la prévention des défauts, l'environnement thermique joue un rôle actif dans la synthèse des matériaux. Le traitement thermique précis facilite la génération in-situ de nanoparticules au sein de la matrice, un facteur clé dans la performance de la membrane CMS finale.

Comprendre les compromis

Complexité de l'étalonnage

Bien qu'un four à trois zones offre un contrôle supérieur, il introduit une complexité opérationnelle. Pour obtenir un profil de température parfaitement plat, les trois zones doivent être soigneusement calibrées pour compenser la perte de chaleur aux extrémités du tube.

Débit vs. Précision

Les protocoles de chauffage étagé rigoureux requis pour les précurseurs 6FDA-TFDB-x nécessitent souvent des temps de traitement plus longs par rapport aux traitements thermiques rapides. C'est un compromis nécessaire : la vitesse est sacrifiée pour garantir l'intégrité structurelle et l'uniformité chimique de la membrane finale.

Faire le bon choix pour votre objectif

Lors de la configuration de votre processus de traitement thermique pour les membranes CMS, tenez compte des priorités suivantes :

- Si votre objectif principal est de prévenir la fissuration des membranes : Privilégiez les capacités de contrôle du chauffage étagé du four pour assurer une montée lente et régulière de 250°C à 550°C.

- Si votre objectif principal est une structure poreuse cohérente : Comptez sur le contrôle de température multi-zones pour éliminer les gradients et garantir que chaque millimètre de l'échantillon subit exactement la même histoire thermique.

Maîtriser le profil thermique du four à trois zones est le facteur décisif pour produire des membranes de tamis moléculaire carboné sans défaut et haute performance.

Tableau récapitulatif :

| Caractéristique | Rôle dans la fabrication de membranes CMS | Impact sur les précurseurs 6FDA-TFDB-x |

|---|---|---|

| Contrôle multi-zones | Élimine les gradients thermiques dans le tube | Assure une transformation chimique et une structure poreuse uniformes |

| Chauffage étagé | Exécute des vitesses de montée précises (250°C à 550°C) | Prévient le choc thermique et la fissuration des membranes |

| Carbonisation stable | Maintient une stabilité constante du champ thermique | Facilite la génération de nanoparticules in-situ |

| Précision thermique | Équilibre la perte de chaleur aux extrémités du tube | Maximise l'intégrité structurelle de la matrice polymère délicate |

Élevez votre recherche de matériaux avec la précision KINTEK

Obtenir la structure poreuse parfaite dans les membranes CMS nécessite plus que de la chaleur, cela nécessite un contrôle thermique absolu. KINTEK fournit des Fours Tubulaires à Trois Zones leaders de l'industrie, ainsi que nos systèmes spécialisés Rotatifs, sous Vide et CVD, spécifiquement conçus pour les flux de travail complexes de pyrolyse et de carbonisation.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos systèmes sont entièrement personnalisables pour répondre aux exigences rigoureuses de chauffage étagé des précurseurs 6FDA-TFDB-x et d'autres polymères avancés. Assurez des résultats sans défaut et des performances de tamisage moléculaire supérieures—Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Guide Visuel

Références

- Xiuling Chen, Nanwen Li. Atomically distributed Al-F3 nanoparticles towards precisely modulating pore size of carbon membranes for gas separation. DOI: 10.1038/s41467-024-54275-1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles industries bénéficient de l'utilisation des fours tubulaires ? Libérez la précision dans la technologie des semi-conducteurs et des batteries

- Comment les tranches sont-elles chargées et déchargées dans un four tubulaire vertical ? Atteignez précision et pureté dans le traitement des tranches

- Quel est le rôle d'un four tubulaire horizontal dans le processus de pyrolyse des déchets plastiques ? Entraînement de la décomposition des polymères

- Pourquoi un réacteur à lit fixe à tube de quartz est-il idéal pour la combustion de COV/hydrogène ? Atteignez une précision et une stabilité à haute température

- Comment les fours horizontaux sont-ils utilisés en science des matériaux ? Débloquez la précision dans le traitement thermique

- Pourquoi les tubes de quartz scellés et le contrôle des gaz sont-ils essentiels à la croissance des nanofils de TiO2 ? Maîtriser la précision dans la synthèse en phase vapeur

- Quel est le rôle d'un four tubulaire dans la production de biochar primaire ? Perspectives d'experts sur la pyrolyse de la canne à sucre

- Que faut-il prendre en compte lors de l'achat d'un four tubulaire sous vide ? Facteurs clés pour la précision et la performance