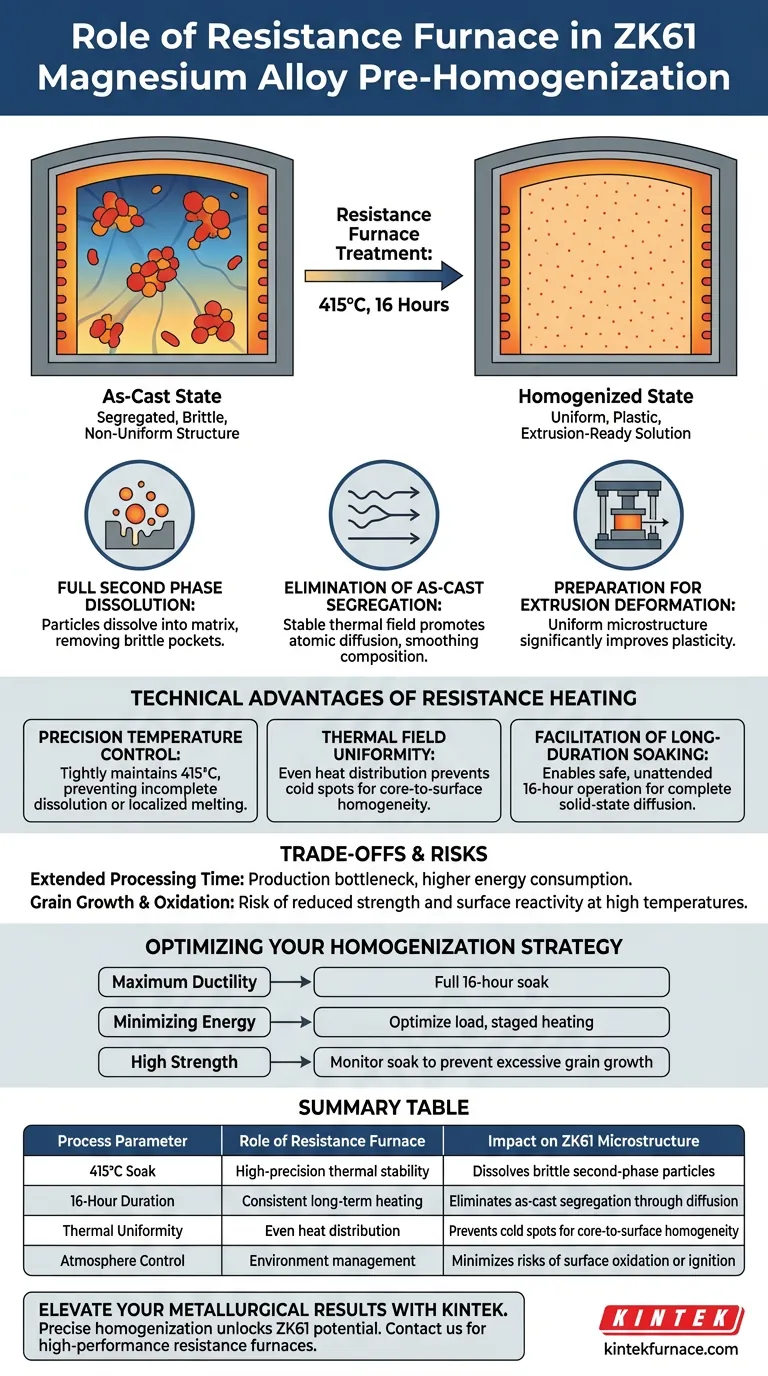

Le four à résistance constitue l'environnement thermique essentiel pour dissoudre les phases secondaires et éliminer les défauts structurels dans l'alliage de magnésium ZK61. En maintenant une température constante d'environ 415 °C pendant une durée prolongée — généralement 16 heures — le four permet la dissolution complète de la phase secondaire dans la matrice de l'alliage. Ce processus élimine la ségrégation à l'état brut de coulée et crée la base microstructurale uniforme requise pour une déformation par extrusion ultérieure réussie.

Le rôle principal du four à résistance dans le traitement du ZK61 est de faciliter la transition d'un état brut de coulée non uniforme vers une solution solide homogénéisée. Cette transformation est réalisée grâce à une stabilité thermique précise et à long terme qui favorise la diffusion atomique et la dissolution des phases.

Le Mécanisme de Transformation Microstructurale

Obtenir la Dissolution Complète de la Phase Secondaire

La fonction principale du four est de fournir l'énergie nécessaire pour décomposer les particules de phase secondaire qui se forment lors de la coulée initiale. À la température cible de 415 °C, ces particules migrent et se dissolvent dans la matrice de magnésium. Cela garantit que les éléments d'alliage sont répartis uniformément plutôt que regroupés en poches fragiles.

Élimination de la Ségrégation à l'État Brut de Coulée

Lors du refroidissement après la coulée, les alliages de magnésium souffrent souvent de ségrégation compositionnelle, où les éléments ne sont pas distribués uniformément. Le four à résistance fournit un champ thermique stable qui favorise la migration atomique. Sur une période de 16 heures, cette migration lisse les gradients chimiques, résultant en une composition matérielle cohérente sur l'ensemble de la pièce.

Préparation à la Déformation par Extrusion

L'homogénéisation est une condition préalable obligatoire pour un travail mécanique intensif comme l'extrusion. En créant une microstructure uniforme, le traitement au four améliore la plasticité de l'alliage ZK61. Sans cette étape, le matériau risquerait de se fissurer ou de se rompre pendant le processus d'extrusion à forte contrainte en raison d'incohérences structurelles internes.

Avantages Techniques du Chauffage par Résistance

Contrôle Précis de la Température

Les fours à résistance utilisent des systèmes de contrôle avancés pour maintenir une fenêtre de température étroite. Pour le ZK61, maintenir exactement 415 °C est vital ; même de légères déviations peuvent entraîner une dissolution incomplète ou, inversement, une fusion localisée de phases à basse température. Cette précision garantit des résultats reproductibles sur différents lots de matériaux.

Uniformité du Champ Thermique

La conception de la chambre du four assure que le champ thermique est distribué uniformément autour de l'alliage. Cette uniformité est essentielle pour prévenir les "points froids" où la ségrégation pourrait persister. Chaque partie du lingot reçoit la même énergie thermique, conduisant à une microstructure homogène véritable, de la surface au cœur.

Facilitation d'un Trempage de Longue Durée

La nature électrique du four à résistance permet un fonctionnement sûr et sans surveillance pendant la période de trempage de 16 heures. Cette stabilité à long terme est nécessaire car la diffusion dans les alliages de magnésium est un processus dépendant du temps. Le four fournit un environnement fiable où la cinétique de la diffusion à l'état solide peut s'achever.

Comprendre les Compromis

Le Coût d'un Temps de Traitement Prolongé

La nécessité d'un temps de trempage de 16 heures introduit un goulet d'étranglement important dans la production. Bien que nécessaire pour la qualité, cette longue durée augmente la consommation d'énergie et ralentit le cycle de fabrication global. Les ingénieurs doivent équilibrer la profondeur de l'homogénéisation avec les réalités économiques des coûts énergétiques et du débit.

Risques de Croissance des Grains et d'Oxydation

L'exposition des alliages de magnésium à des températures élevées pendant de longues périodes présente un risque de croissance excessive des grains, ce qui peut réduire la résistance finale de la pièce. De plus, le magnésium est très réactif à 415 °C. Si l'atmosphère du four n'est pas correctement gérée ou si la température dépasse, il existe un risque d'oxydation de surface, voire d'inflammation de l'alliage.

Optimisation de Votre Stratégie d'Homogénéisation

Comment Appliquer Ceci à Votre Projet

Pour obtenir les meilleurs résultats avec l'alliage de magnésium ZK61, votre stratégie de traitement thermique doit être dictée par l'utilisation finale prévue du matériau et les dimensions spécifiques de votre coulée.

- Si votre objectif principal est la Ductilité Maximale pour l'Extrusion Complexe : Assurez un trempage complet de 16 heures à 415 °C pour garantir l'élimination totale des réseaux de phases secondaires fragiles.

- Si votre objectif principal est la Minimisation de la Consommation d'Énergie : Optimisez la charge du four et envisagez un chauffage par étapes pour atteindre la température d'homogénéisation plus efficacement sans dépassement.

- Si votre objectif principal est une Résistance Élevée Post-Traitement : Surveillez attentivement le temps de trempage pour éviter une croissance excessive des grains, ce qui pourrait compromettre l'effet de renforcement de Hall-Petch dans le produit final.

Le four à résistance n'est pas simplement un appareil de chauffage, mais un outil de précision qui dicte l'intégrité métallurgique et la durée de vie utilisable des alliages de magnésium ZK61.

Tableau Récapitulatif :

| Paramètre de Processus | Rôle du Four à Résistance | Impact sur la Microstructure du ZK61 |

|---|---|---|

| Trempage à 415°C | Stabilité thermique de haute précision | Dissout les particules de phase secondaire fragiles |

| Durée de 16 Heures | Chauffage constant à long terme | Élimine la ségrégation à l'état brut par diffusion |

| Uniformité Thermique | Distribution uniforme de la chaleur | Prévient les points froids pour une homogénéité du cœur à la surface |

| Contrôle de l'Atmosphère | Gestion de l'environnement | Minimise les risques d'oxydation de surface ou d'inflammation |

Améliorez Vos Résultats Métallurgiques avec KINTEK

Une homogénéisation précise est la clé pour libérer tout le potentiel des alliages de magnésium ZK61. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des fours à résistance haute performance — y compris des systèmes Muffle, Tube et sous Vide — conçus pour la stabilité thermique stricte requise pour un trempage de longue durée. Que vous ayez besoin de dimensions personnalisables ou d'un contrôle d'atmosphère avancé pour prévenir l'oxydation, nos solutions de laboratoire haute température sont conçues pour garantir que vos matériaux atteignent une plasticité et une intégrité structurelle maximales.

Prêt à optimiser votre processus de traitement thermique ? Contactez-nous dès aujourd'hui pour discuter des besoins spécifiques de votre projet !

Guide Visuel

Références

- INFLUENCE OF EXTRUSION TEMPERATURE AND COOLING RATE ON THE MICROSTRUCTURE AND MECHANICAL PROPERTIES OF PRE-AGED EXTRUDED ZK61 Mg ALLOY. DOI: 10.17222/mit.2023.1025

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel est le rôle spécifique d'un four à moufle de type boîte dans la trempe du Vanadis 60 ? Obtenir un contrôle précis du durcissement

- Quelles sont les principales applications d'un four à moufle dans la recherche sur les matériaux ? Débloquez le traitement thermique et l'analyse de précision

- Quel rôle joue l'atmosphère de l'air dans un four à moufle à haute température ? Maîtriser la stabilité du frittage de la céramique

- Pourquoi un four de frittage à haute température est-il essentiel pour les échafaudages HAp ? Maîtriser la résistance et l'intégrité de l'hydroxyapatite

- Quel est le rôle d'un four à moufle dans la synthèse de précurseurs de carbone dopés à l'azote ? Rôles clés dans la condensation thermique

- Quels sont les avantages de l'utilisation d'un four à moufle ?Chauffage de précision pour les applications à haute température

- Quelles sont les fonctions principales d'un four à moufle de laboratoire dans l'optimisation des catalyseurs à base de nickel ? Améliorez votre synthèse

- Quel est le rôle d'un four à moufle dans la synthèse du PTI/LiCl ? Obtenir du poly(triazine imide) de haute cristallinité