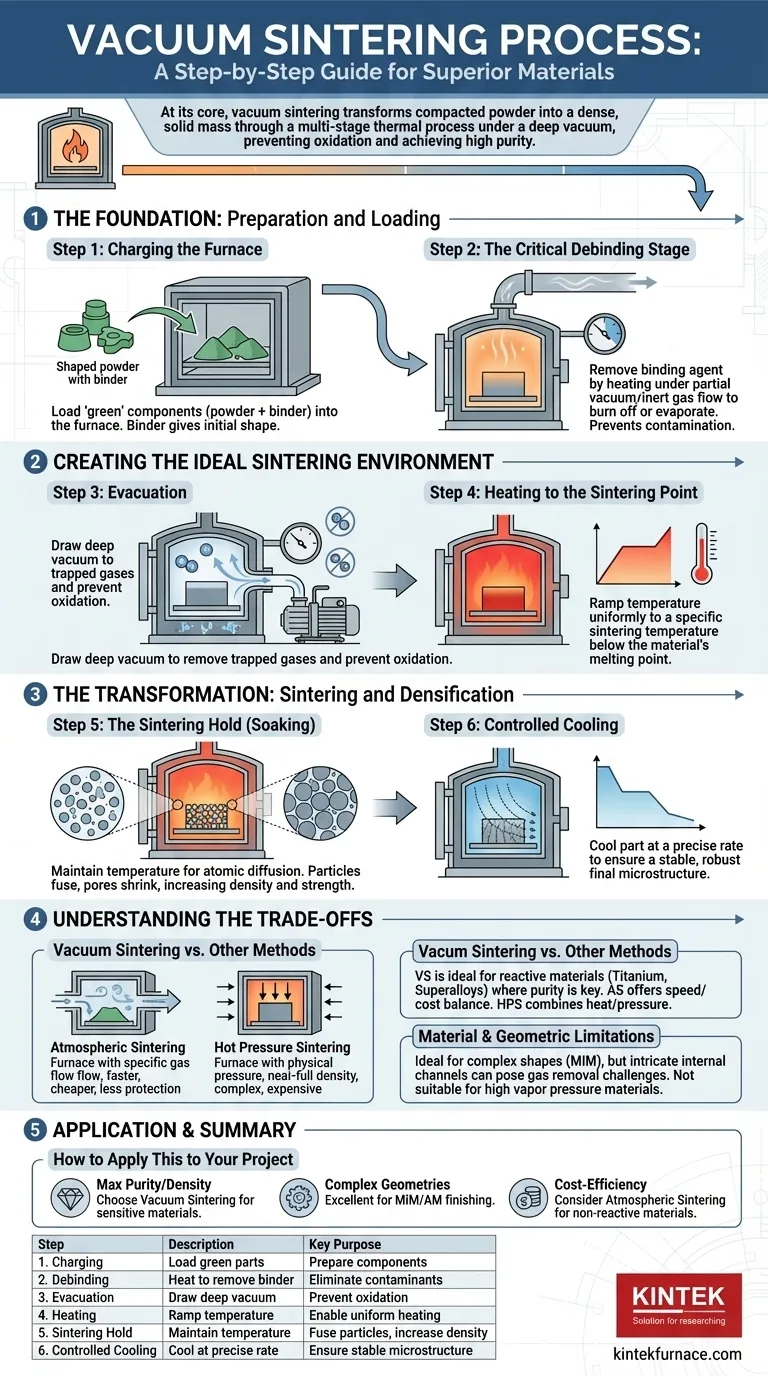

À la base, le frittage sous vide est un processus thermique en plusieurs étapes utilisé pour transformer une poudre compactée en une masse solide et dense. Les étapes fondamentales comprennent le chargement du matériau, l'élimination des liants et de l'air, le chauffage du matériau juste en dessous de son point de fusion, le maintien à cette température pour permettre aux atomes de se lier, et enfin, son refroidissement de manière contrôlée. Cette séquence entière est réalisée sous vide pour éviter l'oxydation et éliminer les gaz piégés, garantissant un produit final de haute pureté et des propriétés mécaniques supérieures.

L'objectif du frittage sous vide n'est pas simplement de chauffer un matériau. Il s'agit de créer un environnement précisément contrôlé — dépourvu d'oxygène et d'autres contaminants — qui permet la diffusion atomique, fusionnant efficacement les particules de poudre pour atteindre une densité et une résistance maximales.

La Fondation : Préparation et Chargement

Le succès de la pièce frittée finale est déterminé bien avant que le four n'atteigne sa température maximale. Une bonne préparation est primordiale.

Étape 1 : Chargement du Four

Le processus commence par le chargement des composants dans le four. Ces pièces, souvent appelées pièces "vertes", sont généralement formées à partir de poudres métalliques ou céramiques mélangées à un agent liant.

Le liant donne à la pièce sa forme initiale et sa résistance à la manipulation avant qu'elle ne subisse le processus thermique.

Étape 2 : L'Étape Cruciale du Désliantage

Avant que le frittage à haute température puisse commencer, l'agent liant doit être retiré. Cette étape cruciale est appelée désliantage (ou élimination du liant).

Le four est chauffé à une température relativement basse, ce qui provoque la combustion ou l'évaporation du liant. Ceci est souvent effectué sous vide partiel ou avec un flux de gaz inerte pour aider à évacuer les vapeurs de liant loin des pièces et hors du four.

Ne pas retirer correctement le liant peut entraîner une contamination, une porosité et des défauts dans le produit final.

Créer l'Environnement de Frittage Idéal

Une fois la pièce préparée, la phase suivante se concentre sur la création des conditions parfaites pour que les atomes se lient entre eux. C'est là que le terme "vide" dans frittage sous vide devient essentiel.

Étape 3 : Évacuation

Une fois le désliantage terminé, le four est scellé et un vide poussé est créé. Ceci sert deux objectifs principaux.

Premièrement, l'élimination de l'air (en particulier l'oxygène et l'azote) prévient l'oxydation et autres réactions chimiques qui affaibliraient le matériau. Deuxièmement, le vide aide à extraire tout gaz piégé restant à l'intérieur de la pièce elle-même.

Étape 4 : Chauffage jusqu'au Point de Frittage

La température du four est ensuite augmentée jusqu'à la température de frittage cible. Cette température est spécifique à chaque matériau mais reste toujours inférieure à son point de fusion.

Le taux de chauffage est soigneusement contrôlé pour assurer un chauffage uniforme de la pièce, évitant ainsi les contraintes thermiques qui pourraient provoquer des fissures.

La Transformation : Frittage et Densification

C'est la phase où le matériau passe fondamentalement d'un compact poreux à un objet solide et dense.

Étape 5 : Le Maintien au Frittage (Trempage)

Le matériau est maintenu à la température de frittage pendant une durée spécifique, une période connue sous le nom de temps de "maintien" ou de "trempage".

Pendant ce temps, la diffusion atomique se produit. Les atomes migrent à travers les frontières des particules de poudre individuelles, provoquant la fusion des particules et le rétrécissement ou la fermeture complète des pores entre elles. C'est ce qui augmente la densité et la résistance de la pièce.

Étape 6 : Refroidissement Contrôlé

Une fois le temps de maintien terminé, la pièce est refroidie à température ambiante. Tout comme la montée en température, le taux de refroidissement est également contrôlé avec précision.

Un refroidissement rapide peut introduire des contraintes internes et créer une microstructure fragile, tandis qu'un refroidissement lent et contrôlé contribue à garantir une pièce finale stable et robuste.

Comprendre les Compromis

Le frittage sous vide est un processus puissant, mais ce n'est pas la seule option, ni toujours la meilleure. Comprendre son contexte est essentiel pour prendre une décision éclairée.

Frittage Sous Vide vs. Autres Méthodes

La principale alternative est le frittage atmosphérique, où le processus se déroule dans un four rempli d'un gaz spécifique (comme l'azote ou l'argon). Cela peut être plus rapide et moins cher, mais offre moins de protection contre les traces de contaminants.

Un autre processus connexe est le pressage à chaud, qui combine la chaleur, le vide et une pression physique intense. Le pressage à chaud peut atteindre une densité quasi totale, mais il est généralement limité aux géométries plus simples et est plus coûteux. Le frittage sous vide repose uniquement sur la diffusion atomique, sans pression externe.

Limitations Matérielles et Géométriques

Le frittage sous vide est idéal pour les matériaux réactifs comme le titane, les aciers inoxydables et les superalliages qui sont très sensibles à l'oxygène. Cependant, certains matériaux avec de très hautes pressions de vapeur peuvent ne pas convenir à un environnement sous vide poussé.

Bien qu'il soit capable de produire des formes complexes (surtout lorsqu'il est combiné avec le jet de liant ou le moulage par injection de métal), les canaux internes extrêmement complexes peuvent parfois poser des défis pour l'élimination uniforme du gaz et la combustion du liant.

Comment Appliquer Ceci à Votre Projet

Le choix du bon processus thermique dépend entièrement des exigences de votre composant final.

- Si votre objectif principal est une pureté et une densité maximales : Le frittage sous vide est le choix supérieur, car il offre un environnement inégalé pour éliminer l'oxydation et la porosité dans les matériaux sensibles.

- Si votre objectif principal est de produire des géométries complexes : Le frittage sous vide est une excellente étape de finition pour les pièces fabriquées par Moulage par Injection de Métal (MIM) ou fabrication additive, où l'élimination du liant et la densification sont critiques.

- Si votre objectif principal est la rentabilité pour les matériaux non réactifs : Vous pourriez constater que le frittage atmosphérique dans un environnement gazeux contrôlé offre un équilibre acceptable entre performance et coût.

En fin de compte, maîtriser les étapes du frittage sous vide vous permet d'ingénieriser des matériaux au niveau atomique, atteignant des propriétés impossibles par d'autres méthodes.

Tableau Récapitulatif :

| Étape | Description | Objectif Clé |

|---|---|---|

| 1. Chargement | Charger les pièces vertes dans le four | Préparer les composants pour le frittage |

| 2. Désliantage | Chauffer pour éliminer le liant sous vide ou gaz inerte | Éliminer les contaminants et prévenir les défauts |

| 3. Évacuation | Créer un vide poussé dans le four scellé | Prévenir l'oxydation et éliminer les gaz piégés |

| 4. Chauffage | Augmenter la température jusqu'au point de frittage | Permettre un chauffage uniforme pour la liaison atomique |

| 5. Maintien au Frittage | Maintenir la température pour la diffusion atomique | Fusionner les particules pour augmenter la densité et la résistance |

| 6. Refroidissement Contrôlé | Refroidir la pièce à un taux précis | Assurer une microstructure stable et réduire les contraintes |

Prêt à obtenir une pureté et une densité de matériau supérieures avec des solutions de frittage sous vide personnalisées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours haute température avancés, y compris des fours sous vide et à atmosphère contrôlée, adaptés aux industries telles que l'aérospatiale, les dispositifs médicaux et la fabrication additive. Nos capacités de personnalisation approfondies garantissent que vos exigences expérimentales uniques sont satisfaites avec précision. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité et la qualité des produits de votre laboratoire — contactez-nous maintenant !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité