Un système d'étanchéité sous vide de haute précision est essentiel pour le traitement du CrSb car il établit les contrôles environnementaux stricts nécessaires pour prévenir la dégradation chimique. En évacuant les tubes de quartz et en les remplissant d'un gaz inerte comme l'argon, le système élimine l'oxygène qui détruirait autrement les matériaux précurseurs. De plus, il assure la stabilité de la pression interne requise pour réussir la croissance de monocristaux de haute pureté.

La synthèse de l'antimoniure de chrome (CrSb) ne tolère aucune contamination atmosphérique. Un système sous vide de haute précision est l'outil fondamental qui empêche l'oxydation à haute température et stabilise la pression nécessaire au processus de transport chimique.

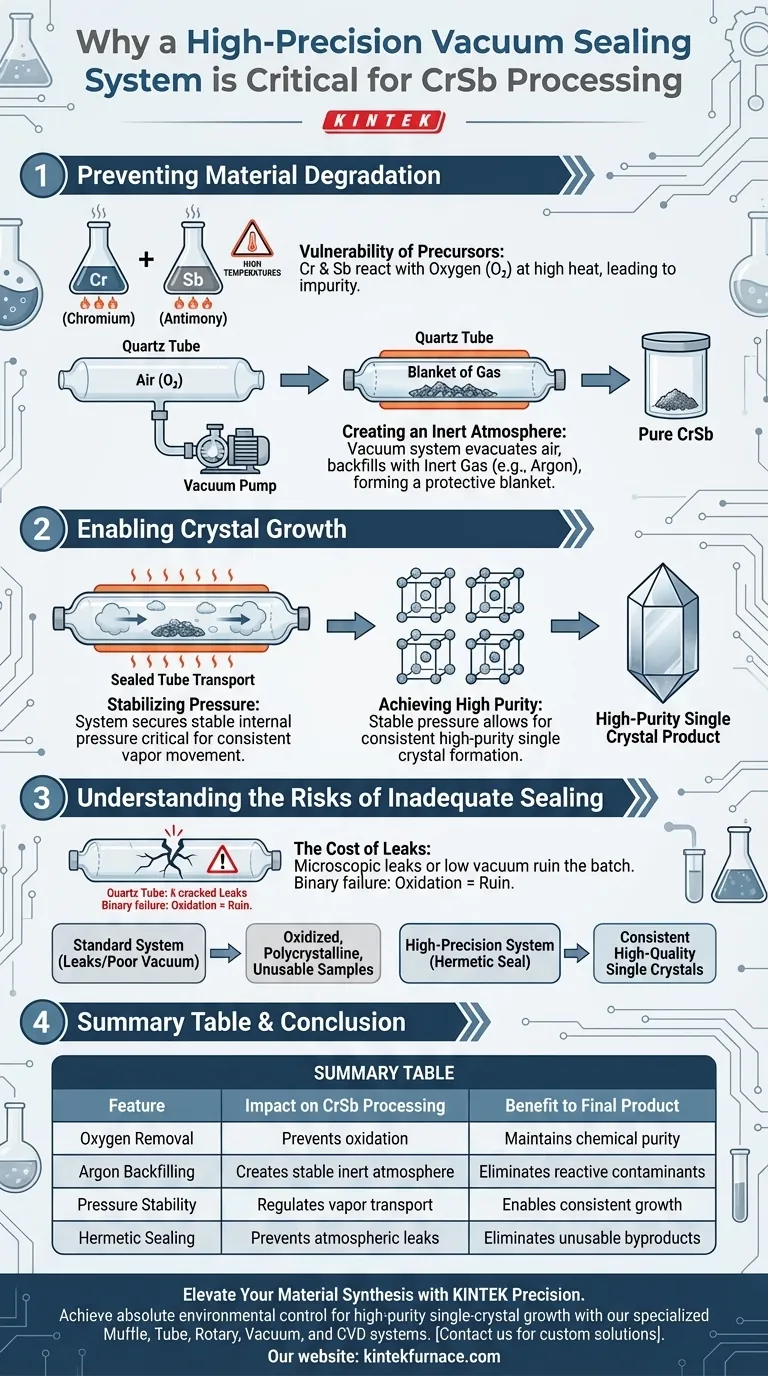

Prévenir la dégradation des matériaux

La vulnérabilité des précurseurs

Le chrome et l'antimoine sont des matériaux chimiquement réactifs, particulièrement lorsqu'ils sont soumis aux hautes températures requises pour la synthèse.

S'ils sont exposés même à des traces d'oxygène pendant le chauffage, ces éléments s'oxyderont. Cette réaction chimique altère fondamentalement les précurseurs, empêchant la formation du composé CrSb désiré et résultant en sous-produits impurs et inutilisables.

Créer une atmosphère inerte

Pour contrer cela, le système sous vide doit évacuer l'air des tubes de quartz utilisés pour le traitement.

Une fois l'air retiré, les tubes sont remplis d'un gaz inerte, généralement de l'argon. Cette substitution crée une "couverture" autour des matériaux, garantissant que lorsque la température augmente, il n'y a pas d'oxygène disponible pour réagir avec le chrome ou l'antimoine.

Permettre la croissance des cristaux

Stabiliser la pression

Au-delà de la simple protection, le processus d'étanchéité sous vide joue un rôle actif dans le processus de transport.

La synthèse de produits monocristallins repose sur le mouvement du matériau vaporisé à l'intérieur du tube scellé. Ce transport est très sensible aux différentiels de pression. Un système de haute précision garantit que la pression interne reste stable tout au long du processus, permettant une croissance cristalline cohérente.

Atteindre une haute pureté

L'objectif ultime de ce processus rigoureux est la production de produits monocristallins de haute pureté.

Toute fluctuation de pression ou introduction de contaminants perturbe la formation du réseau cristallin. La précision du système d'étanchéité est la principale protection contre ces perturbations, garantissant que le produit final répond aux normes de qualité nécessaires.

Comprendre les risques d'une étanchéité inadéquate

Le coût des fuites

Le terme "haute précision" n'est pas seulement descriptif ; c'est une exigence fonctionnelle.

Un système d'étanchéité standard ou de mauvaise qualité peut laisser des fuites microscopiques ou ne pas atteindre un niveau de vide suffisant. Dans le traitement du CrSb, cet échec est binaire : si de l'oxygène pénètre ou si la pression se déstabilise, le lot est effectivement ruiné. Il n'y a rarement de "succès partiel" en cas d'oxydation.

Sensibilité à l'environnement

Le processus suppose un environnement contrôlé à l'intérieur du tube de quartz.

Si l'évacuation initiale est incomplète, ou si le remplissage d'argon est imprécis, les conditions internes s'écarteront des exigences de synthèse. Cela conduit à de faibles taux de transport et à des échantillons polycristallins ou fortement oxydés plutôt qu'à des monocristaux.

Assurer le succès de la synthèse

Le choix du système sous vide dicte directement la qualité de votre matériau final.

- Si votre objectif principal est la pureté chimique : Assurez-vous que le système est capable d'une évacuation sous vide poussé pour éliminer toute trace d'oxygène avant le remplissage d'argon.

- Si votre objectif principal est la structure cristalline : Privilégiez un système qui garantit une étanchéité hermétique pour maintenir une dynamique de pression stable pendant la phase de transport.

La précision de l'étape d'étanchéité est le facteur le plus important pour passer des précurseurs bruts aux cristaux de CrSb de haute qualité.

Tableau récapitulatif :

| Caractéristique | Impact sur le traitement du CrSb | Avantage pour le produit final |

|---|---|---|

| Élimination de l'oxygène | Prévient l'oxydation du chrome et de l'antimoine | Maintient la pureté chimique et l'intégrité du composé |

| Remplissage d'argon | Crée une atmosphère inerte stable | Élimine les contaminants réactifs pendant le chauffage |

| Stabilité de la pression | Régule la dynamique de transport de vapeur | Permet une croissance cohérente de monocristaux de haute qualité |

| Étanchéité hermétique | Prévient les fuites atmosphériques | Élimine le risque de sous-produits inutilisables et oxydés |

Élevez votre synthèse de matériaux avec la précision KINTEK

Ne laissez pas la contamination atmosphérique ruiner vos précurseurs de CrSb. Chez KINTEK, nous comprenons que la croissance de monocristaux de haute pureté nécessite un contrôle environnemental absolu. Forts d'une R&D et d'une fabrication expertes, nous proposons des systèmes spécialisés de moufle, tube, rotatifs, sous vide et CVD, tous personnalisables selon vos besoins spécifiques en laboratoire à haute température.

Que vous ayez besoin d'atteindre un vide poussé ou de maintenir une stabilité de pression hermétique, nos fours à haute température offrent la fiabilité dont votre recherche a besoin. Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée et assurer le succès de votre prochain lot de synthèse.

Guide Visuel

Références

- B. Rai, Nitesh Kumar. Direction‐Dependent Conduction Polarity in Altermagnetic CrSb. DOI: 10.1002/advs.202502226

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Raccord à bride KF ISO CF en acier inoxydable pour ultravide Tube droit Té transversal

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Pourquoi un four de frittage sous vide poussé est-il essentiel pour les composites cuivre-fer ? Obtenir des résultats purs et de haute densité

- Quelles sont les applications du brasage en four dans l'industrie de l'outillage et des matrices ? Améliorez les performances et réduisez les coûts

- Quel est le rôle essentiel d'un environnement de vide poussé dans la récupération du magnésium ? Déverrouiller la séparation efficace des alliages Al-Mg

- Quelles conditions techniques essentielles un four de résistance sous vide à haute température offre-t-il pour l'infiltration d'acier en fusion ?

- Comment le traitement thermique sous vide améliore-t-il la qualité des produits ? Obtenez une intégrité et des performances matérielles supérieures

- Comment le chauffage uniforme et le refroidissement rapide profitent-ils aux processus dans un four à vide ? Améliorer la qualité des matériaux et l'efficacité

- Comment un four de séchage sous vide assure-t-il un encapsulage efficace ? Maîtriser l'imprégnation sous vide pour les matériaux à changement de phase

- Comment le frittage sous vide se compare-t-il aux méthodes de fusion traditionnelles ? Découvrez les différences clés pour vos besoins de fabrication