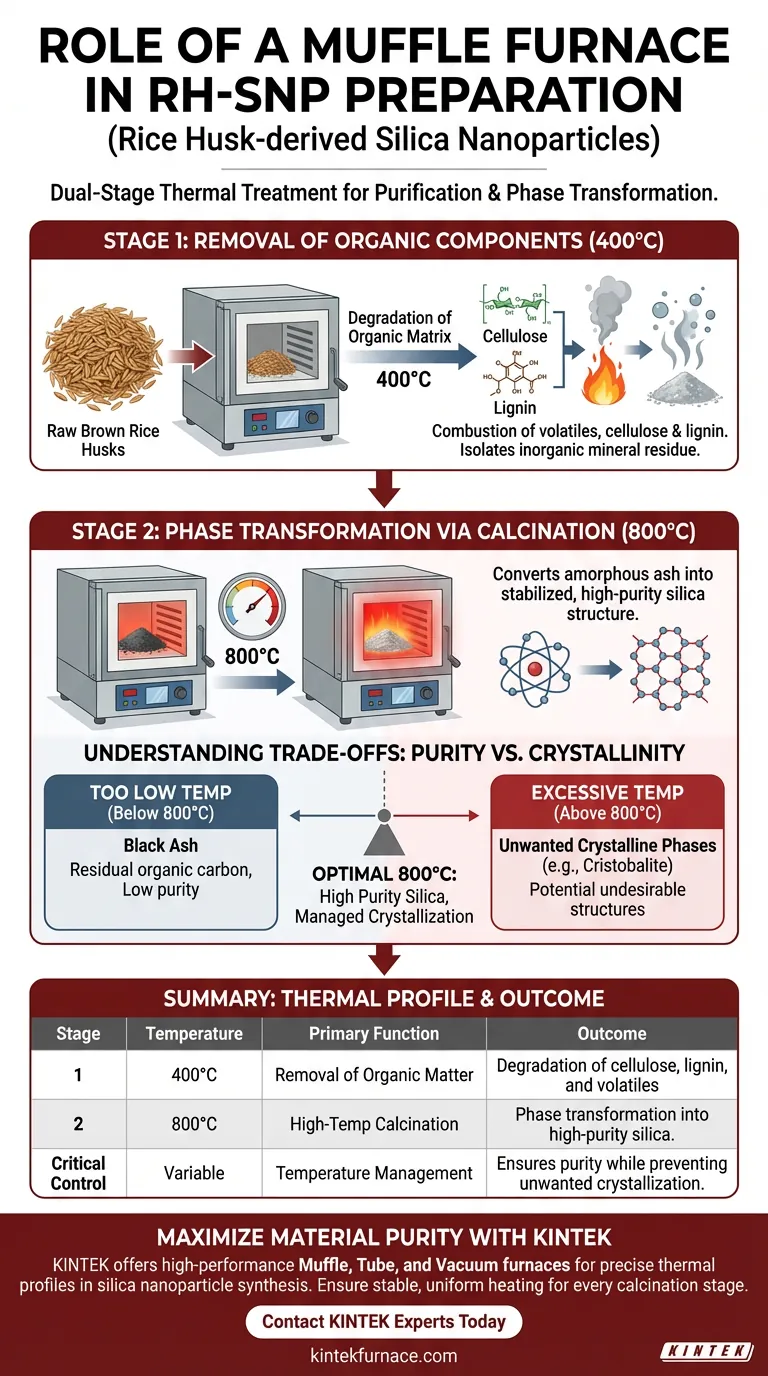

Le rôle principal d'un four à moufle dans la préparation des nanoparticules de silice dérivées de balles de riz (RH-SNP) est d'exécuter un traitement thermique contrôlé à double étape, essentiel à la purification et à la transformation de phase. Plus précisément, il effectue un traitement thermique initial à 400°C pour dégrader la matière organique, suivi d'une étape de calcination à 800°C pour convertir les cendres restantes en une structure de silice de haute pureté.

Le four à moufle sert de moteur de purification, éliminant la matière biologique organique et induisant le réarrangement atomique nécessaire pour transformer les déchets agricoles en précurseurs de silice de haute valeur.

Le mécanisme thermique à double étape

La synthèse des RH-SNP n'est pas un processus de chauffage en une seule étape. Elle nécessite un profil thermique distinct pour séparer le silicium utile des déchets organiques.

Étape 1 : Élimination des composants organiques

La première fonction essentielle du four est la dégradation de la matrice organique des balles de riz.

Le matériau subit généralement un traitement thermique à 400°C.

À cette température, le four facilite la combustion des composants organiques volatils, tels que la cellulose et la lignine. Ceci est conceptuellement similaire au "séchage par calcination", où l'objectif est de brûler le carbone pour isoler le résidu minéral inorganique.

Étape 2 : Transformation de phase par calcination

Une fois les matières organiques éliminées, le four doit atteindre des températures nettement plus élevées pour modifier la structure interne du matériau.

La calcination est effectuée à 800°C.

Cet environnement à haute température entraîne la transformation de phase des composants de silicium. Il convertit les cendres amorphes en une structure de silice stabilisée et de haute pureté, fournissant la base chimique nécessaire à la nano-structuration ultérieure.

Comprendre les compromis

Bien que le four à moufle soit l'outil standard pour cette synthèse, le processus repose fortement sur une gestion précise de la température.

Pureté vs. Cristallinité

La température de 800°C est spécifique ; elle est suffisamment élevée pour garantir la pureté mais doit être contrôlée pour gérer la cristallisation.

Si la température est trop basse, des résidus de carbone organique resteront, résultant en des "cendres noires" plutôt qu'en de la silice blanche. Cela réduit considérablement la pureté des nanoparticules finales.

Inversement, des températures excessives au-delà de la plage optimale peuvent forcer la silice dans des phases cristallines indésirables (comme la cristobalite) qui peuvent être indésirables pour certaines applications de nanoparticules nécessitant des structures amorphes.

Faire le bon choix pour votre objectif

Pour obtenir les meilleurs résultats dans la synthèse des RH-SNP, vous devez adapter le fonctionnement du four à vos métriques de qualité spécifiques.

- Si votre objectif principal est d'éliminer la contamination : Privilégiez la durée et la stabilité de l'étape à 400°C pour assurer une oxydation complète de tout le carbone organique avant d'augmenter la chaleur.

- Si votre objectif principal est l'intégrité structurelle : Surveillez strictement le taux de montée en température et le temps de maintien à 800°C, car cette étape de calcination dicte la pureté de phase finale et l'aptitude à la nano-structuration.

Maîtriser le profil thermique de votre four à moufle est le facteur le plus important pour convertir les balles de riz brutes en nanomatériaux de silice viables.

Tableau récapitulatif :

| Étape | Température | Fonction principale | Résultat |

|---|---|---|---|

| Étape 1 | 400°C | Élimination de la matière organique | Dégradation de la cellulose, de la lignine et des volatils |

| Étape 2 | 800°C | Calcination à haute température | Transformation de phase en silice de haute pureté |

| Contrôle critique | Variable | Gestion de la température | Assure la pureté tout en empêchant la cristallisation indésirable |

Maximisez la pureté de votre matériau avec KINTEK

La précision fait la différence entre les déchets agricoles et les nanomatériaux de haute valeur. Fort de R&D experte et d'une fabrication de classe mondiale, KINTEK propose des fours à moufle, à tube et sous vide haute performance conçus pour maîtriser les profils thermiques rigoureux requis pour la synthèse de nanoparticules de silice. Que vous ayez besoin de fours standard pour laboratoire à haute température ou de systèmes personnalisés adaptés à vos besoins de recherche uniques, notre technologie garantit un chauffage stable et uniforme pour chaque étape de calcination.

Prêt à améliorer l'efficacité et la qualité des matériaux de votre laboratoire ?

Contactez les experts KINTEK dès aujourd'hui

Guide Visuel

Références

- Lekan Taofeek Popoola, Sabitu Babatunde Olasupo. Photocatalytic degradation of methylene blue dye by magnetized TiO2-silica nanoparticles from rice husk. DOI: 10.1007/s13201-023-02052-8

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles mesures de sécurité faut-il prendre lors de la manipulation de thermocouples dans un four à moufle ? Conseils essentiels pour une utilisation en toute sécurité

- Quel rôle joue un four de laboratoire à haute température dans l'activation des catalyseurs ? Augmentation de la surface et des performances

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Comment les fours de laboratoire à haute température aident-ils à déterminer les températures de recuit ? Répliquer l'orfèvrerie ancienne

- Qu'est-ce qu'un four à moufle et comment est-il conçu ? Découvrez son chauffage propre et à haute température pour des résultats purs

- Comment un four de frittage haute performance influence-t-il les céramiques à base de KNN ? Maîtrisez la microstructure et la précision

- Quelles sont les principales industries qui utilisent des fours à moufle ? Essentiel pour la chaleur propre dans les laboratoires et la fabrication

- Pourquoi des fours boîtes de haute précision à haute température sont-ils nécessaires pour le traitement thermique segmenté des matériaux LTGP ?