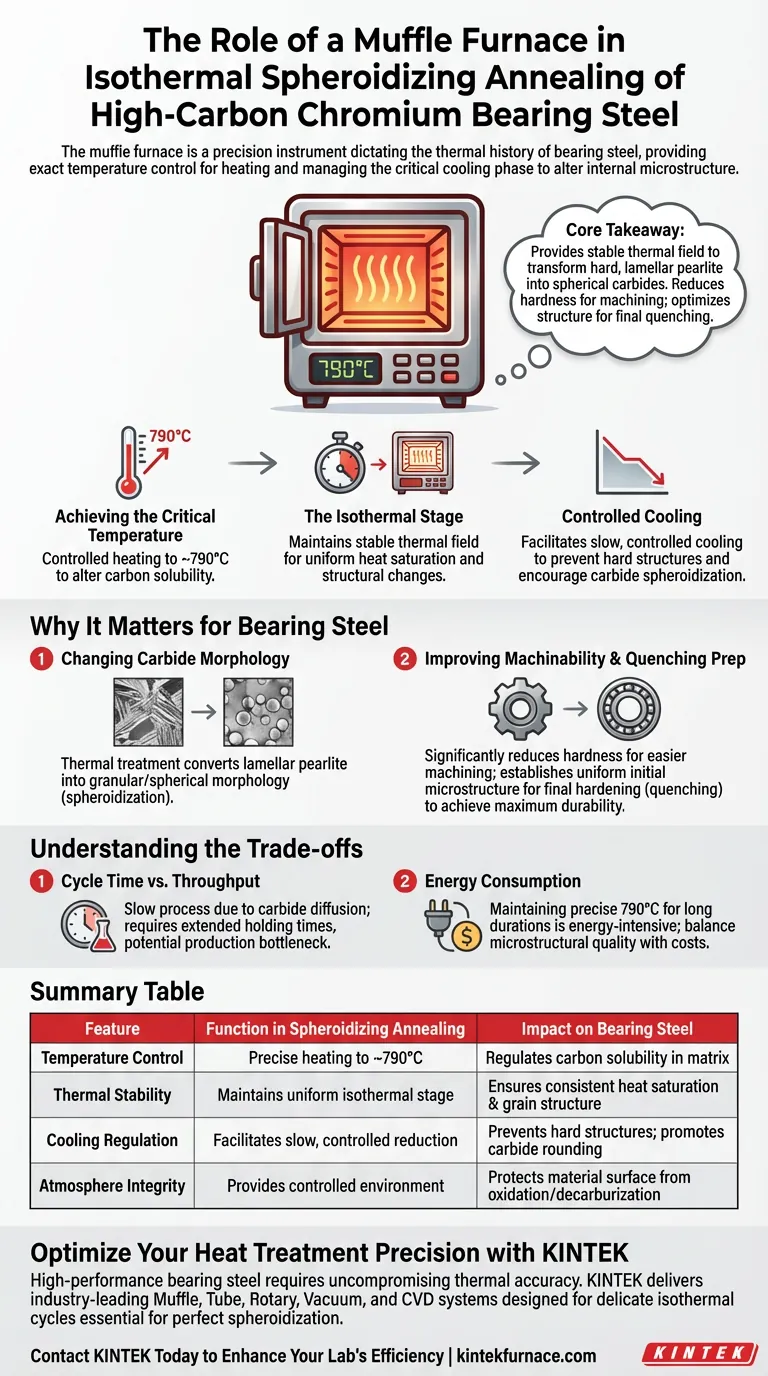

Le four à moufle sert d'instrument de précision qui dicte l'historique thermique de l'acier pour roulements au chrome à haute teneur en carbone. Il assure le contrôle exact de la température nécessaire pour chauffer le matériau à environ 790°C et gère la phase critique de refroidissement requise pour modifier la microstructure interne de l'acier.

Point clé Le four à moufle fournit le champ thermique stable nécessaire pour transformer la perlite dure et lamellaire en carbures sphériques. Ce changement structurel spécifique réduit la dureté pour faciliter l'usinage et optimise la structure interne de l'acier pour la trempe finale.

La mécanique de la transformation microstructurale

Atteindre la température critique

Le four agit comme un environnement contrôlé pour chauffer les échantillons à une cible spécifique, généralement autour de 790°C.

Ce chauffage précis est la première étape pour modifier la solubilité du carbone dans la matrice d'acier.

L'étape isotherme

Une fois la température cible atteinte, le four à moufle maintient un champ thermique stable.

Ce temps de maintien garantit que la chaleur sature uniformément le matériau, éliminant les gradients de température qui pourraient entraîner des changements structurels inégaux.

Refroidissement contrôlé

La caractéristique déterminante du four à moufle dans ce contexte est sa capacité à réguler la courbe de refroidissement.

Plutôt que de laisser l'acier refroidir rapidement, le four facilite une réduction lente et contrôlée de la température. Cette vitesse de refroidissement spécifique empêche la reformation de structures dures et favorise la transformation des carbures souhaitée.

Pourquoi ce processus est important pour l'acier pour roulements

Modification de la morphologie des carbures

L'objectif chimique principal de ce processus est la sphéroïdisation.

Le traitement thermique convertit les carbures d'une structure de perlite lamellaire en forme de plaque en une morphologie granulaire ou sphérique.

Amélioration de l'usinabilité

L'acier pour roulements au chrome à haute teneur en carbone est naturellement extrêmement dur et difficile à façonner.

En transformant les carbures en sphères, le traitement au four à moufle réduit considérablement la dureté du matériau, le rendant plus doux et beaucoup plus facile à usiner en composants de roulements.

Préparation pour la trempe finale

Ce processus de recuit est une étape préparatoire, pas le traitement final.

Il établit une microstructure initiale appropriée et uniforme. Cela garantit que lorsque l'acier subit son durcissement final (trempe), il atteint la durabilité et la fiabilité maximales possibles.

Comprendre les compromis

Temps de cycle vs. Débit

La sphéroïdisation isotherme est intrinsèquement un processus lent en raison de la physique de la diffusion des carbures.

Le four à moufle nécessite des temps de maintien prolongés et des vitesses de refroidissement lentes, ce qui peut créer un goulot d'étranglement de production par rapport aux méthodes de traitement thermique plus rapides et moins précises.

Consommation d'énergie

Le maintien d'une température précise de 790°C pendant de longues durées est énergivore.

Vous devez équilibrer l'exigence stricte de perfection microstructurale avec les coûts opérationnels des cycles de four prolongés.

Optimisation de votre stratégie de traitement thermique

Pour tirer le meilleur parti du processus de recuit de sphéroïdisation, alignez vos paramètres de four sur vos objectifs finaux :

- Si votre objectif principal est l'efficacité d'usinage : Privilégiez un cycle de sphéroïdisation complet pour minimiser la dureté du matériau, ce qui prolonge la durée de vie de vos outils de coupe.

- Si votre objectif principal est la durabilité du produit final : Assurez-vous que le champ thermique est parfaitement uniforme pour éviter les structures de grains incohérentes qui pourraient affaiblir le roulement après la trempe.

La précision dans le four conduit à la performance sur le terrain.

Tableau récapitulatif :

| Caractéristique | Fonction dans le recuit de sphéroïdisation | Impact sur l'acier pour roulements |

|---|---|---|

| Contrôle de la température | Chauffage précis à environ 790°C | Régule la solubilité du carbone dans la matrice |

| Stabilité thermique | Maintient une étape de maintien isotherme uniforme | Assure une saturation thermique et une structure de grains cohérentes |

| Régulation du refroidissement | Facilite une réduction lente et contrôlée de la température | Prévient les structures dures ; favorise l'arrondi des carbures |

| Intégrité de l'atmosphère | Fournit un environnement contrôlé | Protège la surface du matériau de l'oxydation/décarburation |

Optimisez la précision de votre traitement thermique avec KINTEK

L'acier pour roulements haute performance nécessite une précision thermique sans compromis que seule une ingénierie experte peut fournir. KINTEK propose des systèmes leaders de l'industrie à moufle, tubulaires, rotatifs, sous vide et CVD, tous conçus pour gérer les cycles isothermes délicats essentiels à une sphéroïdisation parfaite.

Soutenus par nos capacités de R&D et de fabrication de pointe, nous offrons des fours à haute température de laboratoire entièrement personnalisables, adaptés à vos exigences spécifiques en matière de matériaux. Que vous visiez à améliorer l'usinabilité ou à assurer la durabilité du produit final, notre équipe est prête à répondre à vos besoins uniques.

Contactez KINTEK dès aujourd'hui pour améliorer l'efficacité de votre laboratoire

Guide Visuel

Références

- Wenwen Xu, Chaobin Lai. Effect of Rare Earth Y on Microstructure and Mechanical Properties of High-Carbon Chromium Bearing Steel. DOI: 10.3390/met14040372

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelle est la fonction principale d'un four à moufle lors des premières étapes d'extraction de la lignine et des substances humiques ?

- Quelle est la fonction d'un four à résistance de haute précision dans le processus de fusion de l'alliage Al-Mg-Si ? Atteindre une stabilité de 750°C

- Quelle est la fonction d'une étuve à haute température dans le processus de recuit de l'alliage d'aluminium AA6061 ?

- Que faut-il faire avant la première utilisation ou après une longue inactivité d'un four à moufle ? Assurer la sécurité et la longévité grâce à un pré-étuvage adéquat

- Comment les fours à moufle sont-ils utilisés dans l'industrie céramique ? Essentiel pour la cuisson et le frittage de précision

- Quels sont les principaux traitements thermiques effectués dans un four à sole mobile (box furnace) ? Transformer les matériaux avec précision

- Quel est l'avantage principal d'un four à moufle ? Assurer la pureté et la longévité dans les processus à haute température

- Quelle fonction un four à moufle haute température remplit-il dans le frittage du LLZO ? Atteindre une densification LLZO supérieure