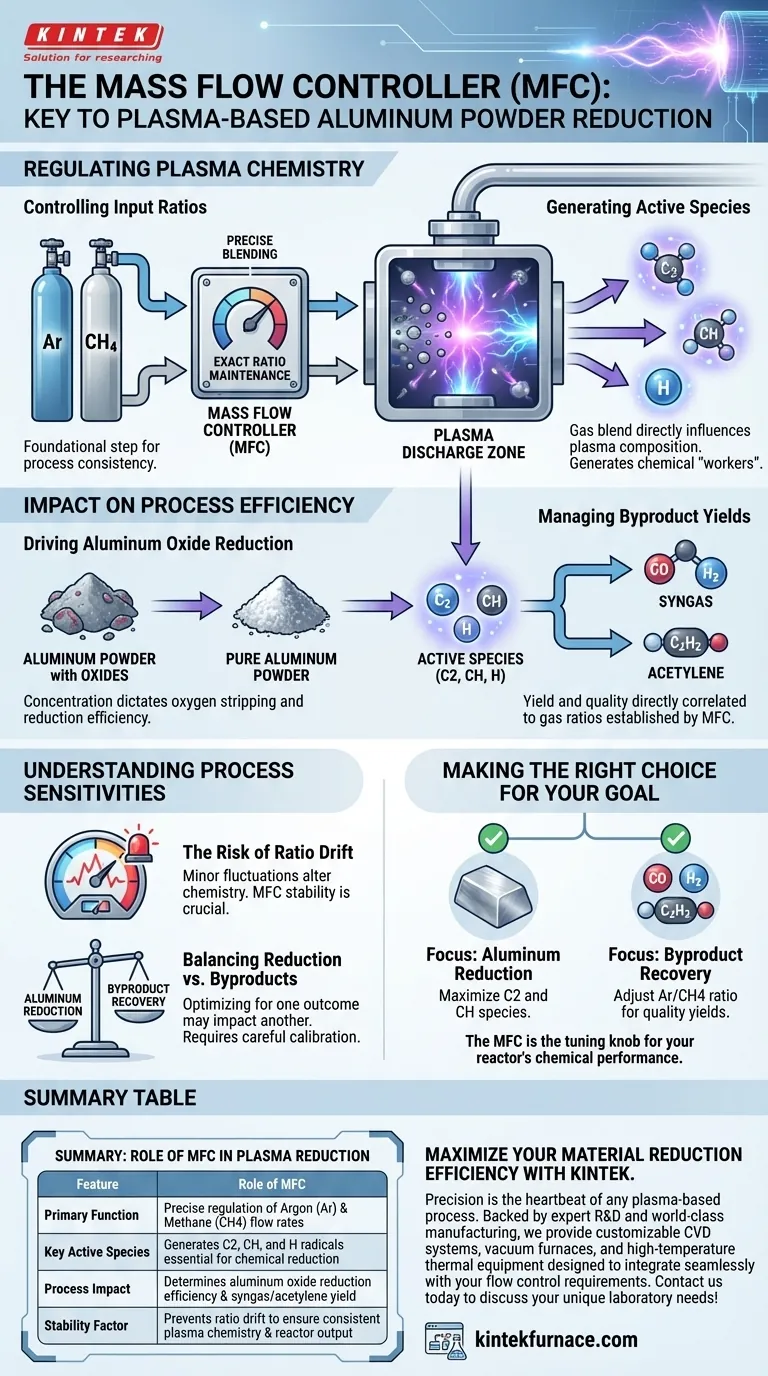

Dans la réduction par plasma de la poudre d'aluminium, le contrôleur de débit massique (MFC) sert de régulateur essentiel de l'environnement réactionnel. Sa fonction principale est de maintenir des débits précis et des rapports spécifiques des gaz d'entrée, notamment l'argon (Ar) et le méthane (CH4), dans le système.

Le MFC fait plus que simplement déplacer du gaz ; il dicte la chimie du plasma. En contrôlant strictement les rapports d'entrée, le MFC détermine la concentration des espèces actives, ce qui influe à la fois sur l'efficacité de la réduction de l'oxyde d'aluminium et sur le rendement des sous-produits précieux.

Régulation de la chimie du plasma

La réduction de la poudre d'aluminium est un processus chimique très sensible. Le MFC garantit que les conditions dans la zone de décharge du plasma restent optimales pour la réaction.

Contrôle des rapports d'entrée

Le MFC est responsable du mélange précis du gaz porteur, l'argon (Ar), et du gaz réactif, le méthane (CH4).

Le maintien du rapport exact entre ces deux gaz est l'étape fondamentale de l'ensemble du processus.

Génération d'espèces actives

Le mélange spécifique de gaz régulé par le MFC influence directement la composition du plasma.

Un contrôle de débit approprié facilite la génération d'espèces actives critiques, notamment C2, CH et H. Ces espèces sont les "travailleurs" chimiques qui effectuent réellement la réduction.

Impact sur l'efficacité du processus

Les réglages appliqués au contrôleur de débit massique ont un effet en aval sur le résultat final du réacteur. La relation est linéaire : le contrôle du débit dicte la composition du plasma, qui dicte les résultats.

Stimuler la réduction de l'oxyde d'aluminium

La concentration des espèces actives (C2, CH, H) détermine l'efficacité avec laquelle l'oxygène est retiré de la poudre d'aluminium.

Si le MFC maintient des niveaux de réactifs optimaux, l'efficacité de réduction de l'oxyde d'aluminium est maximisée.

Gestion des rendements des sous-produits

Le processus produit des sorties secondaires, notamment du gaz de synthèse et de l'acétylène.

Le rendement et la qualité de ces sous-produits sont directement corrélés aux rapports de gaz établis par le MFC.

Comprendre les sensibilités du processus

Bien que le MFC permette la précision, il souligne également la vulnérabilité du processus. Comprendre les compromis du contrôle de débit est essentiel pour des résultats constants.

Le risque de dérive des rapports

Étant donné que le processus repose sur des espèces actives spécifiques (C2, CH, H), même de légères fluctuations du débit de gaz peuvent modifier la chimie du plasma.

Si le MFC ne parvient pas à maintenir une stabilité stricte, la concentration de ces espèces diminuera, entraînant une réduction incomplète de l'oxyde d'aluminium.

Équilibrer la réduction et les sous-produits

L'optimisation d'un résultat peut en affecter un autre.

Un rapport de débit conçu pour maximiser la production de gaz de synthèse peut différer légèrement du rapport nécessaire pour un rendement maximal d'acétylène, nécessitant un calibrage minutieux du MFC en fonction de votre objectif principal.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre système de réduction par plasma, vous devez aligner vos réglages de MFC sur vos objectifs spécifiques.

- Si votre objectif principal est la réduction de l'aluminium : Calibrez le MFC pour maximiser la concentration des espèces C2 et CH, car celles-ci stimulent directement l'élimination des oxydes.

- Si votre objectif principal est la récupération des sous-produits : Ajustez le rapport Argon/Méthane pour favoriser la formation d'espèces qui se recombinent en gaz de synthèse ou en acétylène de haute qualité.

Le contrôleur de débit massique n'est pas juste une vanne ; c'est le bouton de réglage de la performance chimique globale de votre réacteur.

Tableau récapitulatif :

| Caractéristique | Rôle du MFC dans la réduction par plasma |

|---|---|

| Fonction principale | Régulation précise des débits d'argon (Ar) et de méthane (CH4) |

| Espèces actives clés | Génère des radicaux C2, CH et H essentiels à la réduction chimique |

| Impact sur le processus | Détermine l'efficacité de la réduction de l'oxyde d'aluminium et le rendement en gaz de synthèse/acétylène |

| Facteur de stabilité | Empêche la dérive des rapports pour assurer une chimie du plasma et une sortie de réacteur cohérentes |

Maximisez l'efficacité de votre réduction de matériaux avec KINTEK

La précision est le cœur de tout processus basé sur le plasma. Chez KINTEK, nous comprenons que même de légères fluctuations du débit de gaz peuvent compromettre vos résultats. Forts d'une R&D experte et d'une fabrication de classe mondiale, nous fournissons des solutions de laboratoire haute performance, y compris des systèmes CVD, des fours à vide et des équipements thermiques à haute température personnalisables, conçus pour s'intégrer parfaitement à vos exigences de contrôle de débit.

Que vous optimisiez la réduction de l'aluminium ou que vous cibliez des rendements de sous-produits spécifiques, notre équipe est prête à construire le système haute température personnalisé dont votre recherche a besoin. Contactez-nous dès aujourd'hui pour discuter de vos besoins uniques en laboratoire et explorer notre gamme de systèmes de fours personnalisables !

Guide Visuel

Références

- Alexander Logunov, Sergey S. Suvorov. Plasma–Chemical Low-Temperature Reduction of Aluminum with Methane Activated in Microwave Plasma Discharge. DOI: 10.3390/met15050514

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

Les gens demandent aussi

- Pourquoi les bateaux en alumine de haute pureté sont-ils utilisés comme conteneurs précurseurs dans la synthèse de MoS2 ? Assurer des matériaux 2D de haute qualité

- Pourquoi utiliser un creuset couvert pour la calcination de g-C3N4 ? Améliorer la surface spécifique par auto-exfoliation

- Quelle est la fonction d'un cristalliseur à condensation dans un système de récupération de vapeur de magnésium ? Maîtrise de la purification et du rendement

- Quels sont les avantages de l'utilisation du graphite pour la sulfuration de Sb2S3 ? Amélioration de la précision thermique et de la sécurité

- Quelle est la fonction spécifique du refroidisseur à circulation d'eau dans le traitement de l'éponge de zirconium ? Clé pour la pureté et la sécurité

- Pourquoi les récipients de réaction doivent-ils être scellés dans un tube de quartz fondu ? Protégez l'intégrité de votre croissance cristalline

- Quels sont les avantages de l'utilisation de creusets en aluminium pour la recherche sur les siloxanes ? Maximiser la précision thermique et l'exactitude des données

- Quelle est l'importance de l'utilisation de thermomètres externes pour la surveillance des bains de plomb ? Assurer la précision dans le raffinage chimique