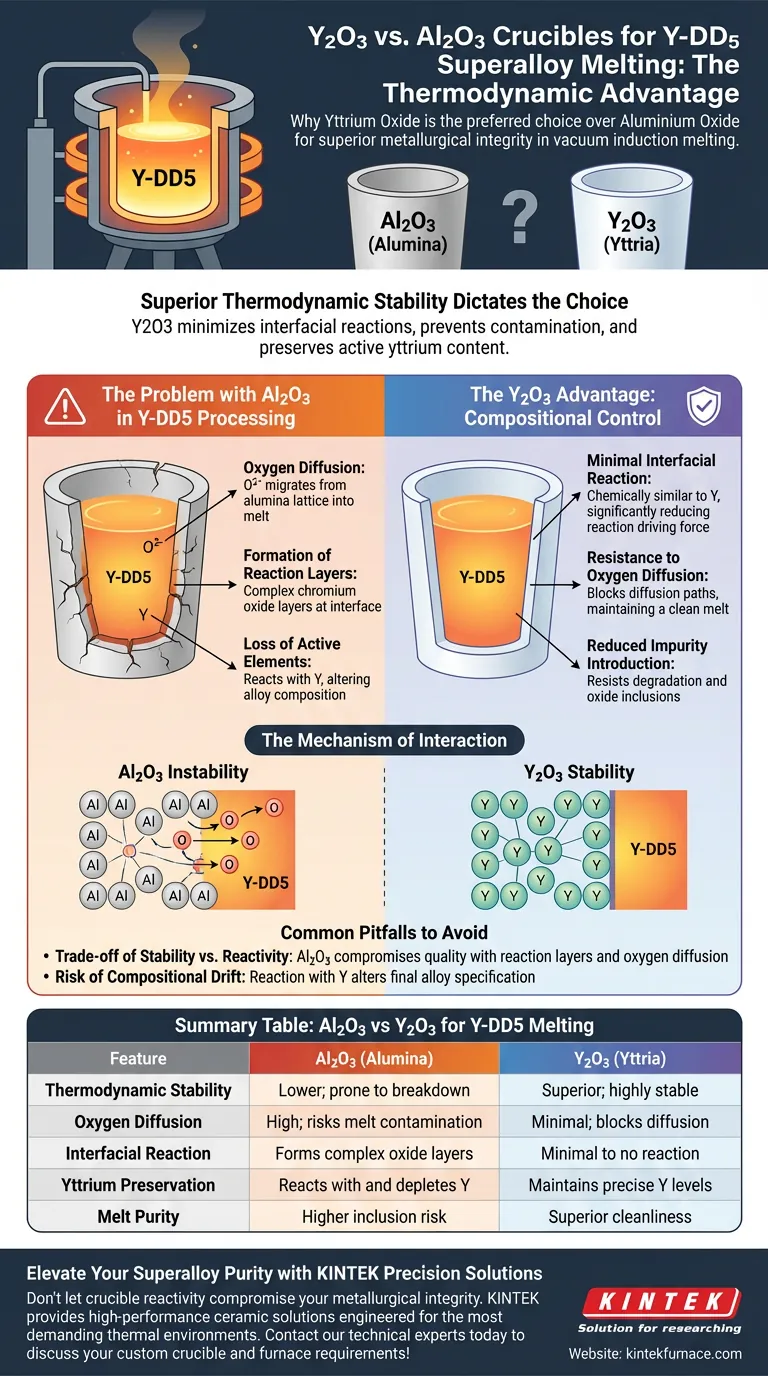

La stabilité thermodynamique supérieure dicte le choix. Les creusets en céramique Y2O3 (oxyde d'yttrium) sont préférés à Al2O3 (oxyde d'aluminium) car ils minimisent considérablement les réactions interfaciales avec le bain en fusion. Alors que Al2O3 souffre de diffusion d'oxygène et de décomposition chimique, Y2O3 reste inerte, empêchant la contamination du superalliage et garantissant la préservation de la teneur en yttrium actif dans l'alliage Y-DD5.

L'avantage principal de Y2O3 est son inertie vis-à-vis des bains en fusion contenant de l'yttrium actif. En empêchant la formation de couches de réaction d'oxydes complexes courantes avec Al2O3, les creusets Y2O3 préservent la pureté et la stœchiométrie précise des superalliages haute performance.

Le mécanisme d'interaction des creusets

Pour comprendre pourquoi Y2O3 est le récipient supérieur, il faut examiner comment le matériau du creuset interagit chimiquement avec l'alliage en fusion à haute température.

Stabilité thermodynamique

Y2O3 offre une stabilité thermodynamique supérieure par rapport à Al2O3. Dans le contexte de la fusion par induction sous vide, le creuset doit résister à la décomposition sous des conditions intenses de chaleur et de vide. L'oxyde d'yttrium (Y2O3) conserve son intégrité structurelle et chimique, tandis que l'oxyde d'aluminium (Al2O3) est plus sujet à l'instabilité lorsqu'il est en contact avec des bains de superalliages réactifs.

Résistance à la diffusion de l'oxygène

Un mode de défaillance critique des creusets Al2O3 est la diffusion de l'oxygène. Pendant le processus de fusion, l'oxygène du réseau d'alumine peut migrer dans le bain en fusion.

Cette diffusion introduit des impuretés qui compromettent les propriétés mécaniques du superalliage final. Les creusets Y2O3 bloquent efficacement ce chemin de diffusion, maintenant un environnement de bain plus propre.

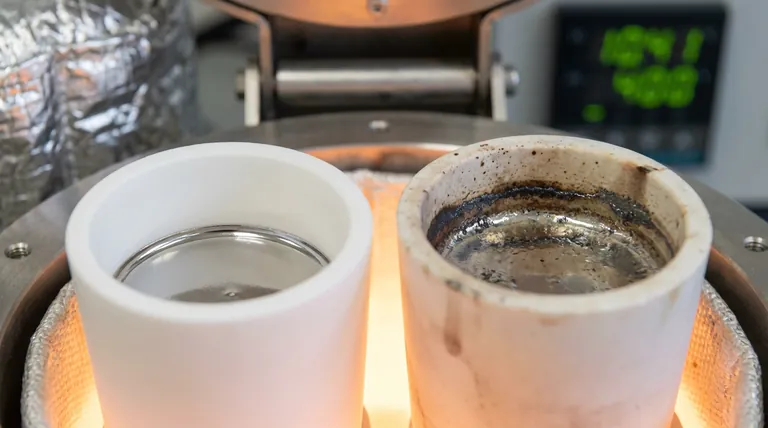

Le problème avec Al2O3 dans le traitement du Y-DD5

L'utilisation de creusets Al2O3 pour les superalliages Y-DD5 déclenche des réactions chimiques spécifiques qui dégradent la qualité de l'alliage.

Formation de couches de réaction

Lorsque Al2O3 interagit avec le bain en fusion, il a tendance à former des couches de réaction d'oxydes de chrome complexes à l'interface. Cette couche de réaction physique est la preuve de la dégradation du matériau du creuset et de sa liaison chimique avec les constituants de l'alliage.

Perte d'éléments actifs

Le principal inconvénient d'Al2O3 est sa réactivité avec l'yttrium actif. L'alliage Y-DD5 dépend d'une concentration précise d'yttrium pour ses performances. Les creusets Al2O3 réagissent avec cet élément actif, le retirant efficacement du bain en fusion et modifiant la composition prévue de l'alliage.

L'avantage Y2O3 : contrôle compositionnel

Les creusets Y2O3 sont spécifiquement sélectionnés pour résoudre les problèmes créés par l'alumine.

Réaction interfaciale minimale

Y2O3 présente une réaction minimale avec les bains en fusion contenant de l'yttrium actif. Comme le creuset est chimiquement similaire à l'élément actif de l'alliage, la force motrice d'une réaction chimique est considérablement réduite.

Introduction réduite d'impuretés

En résistant à la dégradation et à la formation de couches de réaction, Y2O3 réduit considérablement l'introduction d'inclusions d'oxydes et d'autres impuretés. Il en résulte un métal "plus propre" qui respecte strictement les normes métallurgiques.

Pièges courants à éviter

Lors de la sélection des matériaux de creuset, il est essentiel de comprendre les conséquences du choix d'un oxyde moins stable comme Al2O3.

Le compromis entre stabilité et réactivité

Bien que Al2O3 soit un matériau réfractaire standard, son utilisation dans cette application spécifique représente un compromis en matière de qualité. Le "coût" de l'utilisation d'Al2O3 est la formation de couches de réaction et la diffusion incontrôlée de l'oxygène.

Le risque de dérive compositionnelle

Le piège le plus dangereux est la dérive compositionnelle. Si le creuset réagit avec l'yttrium actif, le produit final ne correspondra pas aux spécifications Y-DD5. L'utilisation de Y2O3 est le seul moyen fiable de maintenir la stabilité de la composition de l'alliage tout au long du processus de fusion.

Faire le bon choix pour votre objectif

Pour garantir l'intégrité de votre production de superalliages Y-DD5, privilégiez le matériau du creuset en fonction de vos exigences métallurgiques spécifiques.

- Si votre objectif principal est le contrôle des impuretés : Choisissez Y2O3 pour éliminer la diffusion de l'oxygène et prévenir l'introduction d'oxydes étrangers dans le bain en fusion.

- Si votre objectif principal est la précision compositionnelle : Sélectionnez Y2O3 pour empêcher la perte d'yttrium actif et garantir que l'alliage final corresponde à sa spécification chimique précise.

Pour la fusion par induction sous vide critique du Y-DD5, Y2O3 offre l'inertie chimique nécessaire pour garantir l'intégrité métallurgique.

Tableau récapitulatif :

| Caractéristique | Al2O3 (Alumine) | Y2O3 (Yttria) |

|---|---|---|

| Stabilité thermodynamique | Inférieure ; sujette à la décomposition | Supérieure ; très stable |

| Diffusion de l'oxygène | Élevée ; risque de contamination du bain | Minimale ; bloque la diffusion |

| Réaction interfaciale | Forme des couches d'oxydes complexes | Minimale à inexistante |

| Préservation de l'yttrium | Réagit avec et épuise l'Y | Maintient des niveaux d'Y précis |

| Pureté du bain | Risque d'inclusions plus élevé | Propreté supérieure |

Élevez la pureté de vos superalliages avec les solutions de précision KINTEK

Ne laissez pas la réactivité des creusets compromettre votre intégrité métallurgique. KINTEK fournit des solutions céramiques haute performance conçues pour les environnements thermiques les plus exigeants. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température — tous entièrement personnalisables pour vos besoins matériels uniques.

Assurez une stœchiométrie parfaite et une contamination nulle lors de votre prochaine fusion. Contactez nos experts techniques dès aujourd'hui pour discuter de vos besoins personnalisés en matière de creusets et de fours !

Guide Visuel

Références

- Fuwei Wang, Hu Zhang. The Influence of Yttrium Content and Ceramic Crucible Materials on Desulfurization during Vacuum Induction Melting of DD5 Superalloys. DOI: 10.3390/met14030353

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Four de fusion à induction sous vide et four de fusion à arc

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel est le rôle de la fourniture d'un environnement de chauffage uniforme ? Obtenir une formation parfaite de solvant eutectique profond

- Quel est le but précis de l'utilisation d'un creuset en graphite muni d'un bouchon lors du processus de fusion du Mg3Sb2 ?

- Pourquoi un système d'aspiration sous vide est-il nécessaire pendant l'étape d'échappement de la carbonisation du charbon de paille de riz ?

- Quelle est la fonction principale d'une plaque chauffante à température constante dans le transfert de films TMD ? Optimisez votre processus de matériaux 2D

- Comment les creusets chauffés doivent-ils être manipulés après une expérience ? Assurer des résultats précis et prévenir les dommages

- Quelles options de personnalisation sont disponibles pour les tubes en céramique d'alumine ? Adaptés aux applications à haute température et résistantes à la corrosion

- Quels procédés de fabrication dépendent des fours de laboratoire ? Traitement thermique de précision pour les matériaux avancés

- Quelle est la fonction principale d'un tube de quartz dans la préparation du SnSe ? Assurer la synthèse d'alliages de haute pureté