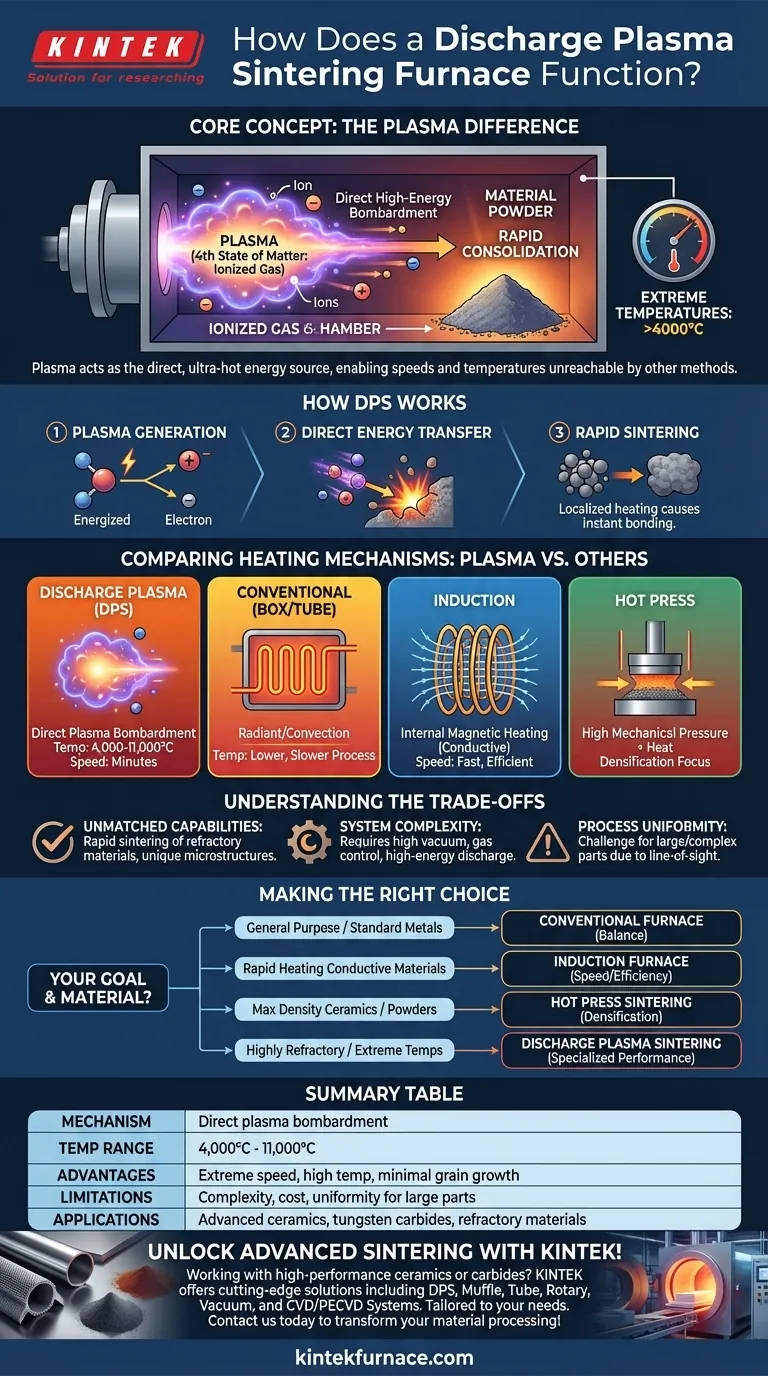

À la base, un four de frittage par plasma à décharge utilise un gaz surchauffé et ionisé — appelé plasma — pour chauffer et consolider rapidement les matériaux. Contrairement aux fours conventionnels qui dépendent des éléments chauffants radiants, cette méthode bombarde directement le matériau avec du plasma à haute énergie, atteignant des températures exceptionnellement élevées (dépassant souvent 4000 °C) et raccourcissant considérablement le processus de frittage.

La différence fondamentale réside dans le mécanisme de chauffage. Alors que les fours traditionnels chauffent l'environnement de la chambre et que les fours à induction chauffent le matériau en interne, un four à plasma à décharge utilise le plasma lui-même comme source directe et ultra-chaude de transfert d'énergie, permettant des vitesses et des températures inatteignables par d'autres méthodes.

Comment fonctionne fondamentalement le frittage par plasma à décharge

Pour comprendre cette technologie, nous devons d'abord distinguer sa source de chaleur de tous les autres types de fours. Son caractère unique découle de la création et de l'application du quatrième état de la matière.

Le rôle du plasma

Le plasma est souvent appelé le quatrième état de la matière, créé lorsqu'un gaz est énergisé au point où ses électrons sont arrachés de leurs atomes. Le résultat est un gaz hautement activé et ionisé.

Ce nuage d'ions et d'électrons est incroyablement énergétique et sert d'outil principal pour le chauffage à l'intérieur du four.

Le mécanisme de frittage

Dans un four à plasma à décharge, ce plasma est généré à l'intérieur d'une chambre à vide et dirigé vers la poudre du matériau en cours de frittage.

Les particules de haute énergie du plasma entrent en collision avec les surfaces de la poudre de matériau, transférant une énergie cinétique et thermique immense presque instantanément. Ce chauffage intense et localisé provoque la liaison et la fusion des surfaces des particules, densifiant le matériau en une masse solide.

L'avantage clé : vitesse et température extrêmes

Le transfert d'énergie direct du plasma permet des vitesses de chauffage et des températures ultimes qui dépassent de loin les capacités de la plupart des autres fours.

Atteindre des températures comprises entre 4 000 °C et 11 000 °C permet de fritter des matériaux hautement réfractaires, tels que les céramiques avancées et les carbures de tungstène, en quelques minutes au lieu de plusieurs heures.

Comparaison des mécanismes de chauffage : plasma contre autres fours

Le choix d'un four dépend entièrement du matériau, du résultat souhaité et des conditions de processus requises. Comprendre comment le frittage par plasma diffère des autres méthodes courantes est essentiel pour prendre une décision éclairée.

Fours conventionnels (boîte/tube)

Ces fours fonctionnent comme un four conventionnel. Ils utilisent des éléments chauffants à résistance électrique pour chauffer l'intérieur d'une chambre isolée.

La chaleur est transférée au matériau indirectement par rayonnement et convection. Ce processus est plus lent, moins direct et généralement limité à des températures plus basses par rapport aux méthodes au plasma ou à induction.

Fours à induction

Les fours à induction utilisent un champ magnétique alternatif puissant pour générer de la chaleur. Ce champ induit des courants de Foucault électriques directement dans un matériau conducteur ou un creuset conducteur.

La propre résistance électrique du matériau à ces courants génère la chaleur. Ceci est très efficace pour les matériaux conducteurs, mais c'est un principe physique fondamentalement différent du bombardement de surface du plasma.

Fours à pressage à chaud et à frittage sous pression

Ces méthodes sont définies par leur utilisation d'une pression mécanique élevée combinée à la chaleur, généralement sous vide ou dans une atmosphère contrôlée.

Leur objectif principal est de presser physiquement ensemble les particules de poudre pour favoriser la densification, ce qui est particulièrement efficace pour les matériaux tels que les céramiques. Bien que le frittage par plasma puisse être combiné avec la pression, sa caractéristique déterminante est sa source de chaleur unique, et non l'application de force.

Comprendre les compromis

Aucune technologie n'est universellement supérieure. Le frittage par plasma à décharge offre des performances incroyables, mais il s'accompagne de considérations spécifiques.

L'avantage : capacités inégalées

Pour le traitement de matériaux avancés ou réfractaires qui ne se fritteront pas efficacement à des températures plus basses, le plasma offre un avantage clair. Sa vitesse permet également la création de nouveaux matériaux avec des microstructures uniques en minimisant la croissance des grains.

Le défi : complexité du système

Ce ne sont pas des machines simples. Un four à plasma à décharge nécessite des systèmes sophistiqués pour gérer le vide poussé, contrôler le gaz de procédé et générer la décharge électrique à haute énergie nécessaire pour créer le plasma. Cette complexité se traduit par un coût initial plus élevé et une expertise opérationnelle.

La limite : uniformité du processus

Étant donné que le chauffage est dominé par un bombardement de plasma à ligne de visée directe, assurer une température parfaitement uniforme sur des pièces grandes ou de forme complexe peut être un défi. Il est mieux adapté aux applications où le chauffage intense de surface est l'exigence principale.

Faire le bon choix pour votre objectif de frittage

La sélection de la bonne technologie de four nécessite d'aligner l'outil sur la tâche à accomplir. Votre matériau et le résultat souhaité sont les facteurs les plus importants.

- Si votre objectif principal est le traitement thermique général ou le frittage de métaux standard : Un four boîte ou tube conventionnel offre le meilleur équilibre entre coût et capacité.

- Si votre objectif principal est le chauffage rapide de matériaux conducteurs : Un four à induction offre une excellente vitesse et efficacité grâce au chauffage interne direct.

- Si votre objectif principal est d'atteindre une densité maximale dans les céramiques ou les poudres : Un four de frittage à pressage à chaud est spécifiquement conçu pour utiliser la pression mécanique afin d'éliminer la porosité.

- Si votre objectif principal est de traiter des matériaux hautement réfractaires à des températures extrêmes : Un four de frittage par plasma à décharge est l'outil spécialisé requis pour les applications les plus exigeantes.

En fin de compte, choisir la bonne technologie de frittage consiste à faire correspondre le mécanisme de chauffage à votre défi matériel spécifique.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Mécanisme de chauffage | Bombardement direct avec du plasma à haute énergie pour un transfert d'énergie rapide |

| Plage de température | 4 000 °C à 11 000 °C, permettant le frittage de matériaux réfractaires |

| Avantages clés | Vitesse extrême (minutes contre heures), températures élevées, croissance minimale des grains |

| Limites | Complexité du système, coût plus élevé, chauffage potentiellement non uniforme pour les grandes pièces |

| Applications idéales | Céramiques avancées, carbures de tungstène et autres matériaux hautement réfractaires |

Libérez la puissance du frittage avancé avec KINTEK !

Vous travaillez avec des matériaux haute performance tels que des céramiques ou des carbures qui exigent des températures extrêmes et un traitement rapide ? KINTEK se spécialise dans les solutions de fours à haute température de pointe adaptées à vos besoins uniques. Forts de notre R&D exceptionnelle et de notre fabrication interne, nous proposons des options avancées, notamment des fours de frittage par plasma à décharge, des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales, stimulant l'efficacité et l'innovation dans votre laboratoire.

Ne laissez pas les défis de frittage vous freiner — contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent transformer votre traitement de matériaux !

Guide Visuel

Produits associés

- Fours de frittage par étincelage et plasma SPS

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels sont les avantages du frittage par plasma d'étincelles (SPS) ? Amélioration des performances thermoélectriques du sulfure de cuivre

- Quels sont les avantages des systèmes SPS/FAST de paillasse pour la R&D sur le titane ? Accélérez votre ingénierie microstructurale

- Quels sont les avantages du SPS industriel par rapport au frittage traditionnel pour le SiC ? Densité supérieure et structure à grains fins

- Quels sont les avantages du SPS par rapport aux fours à moufle pour les céramiques à grains fins ? Atteindre une densité quasi théorique

- Quels sont les avantages du procédé SPS pour les électrolytes céramiques protoniques ? Atteindre une densification rapide