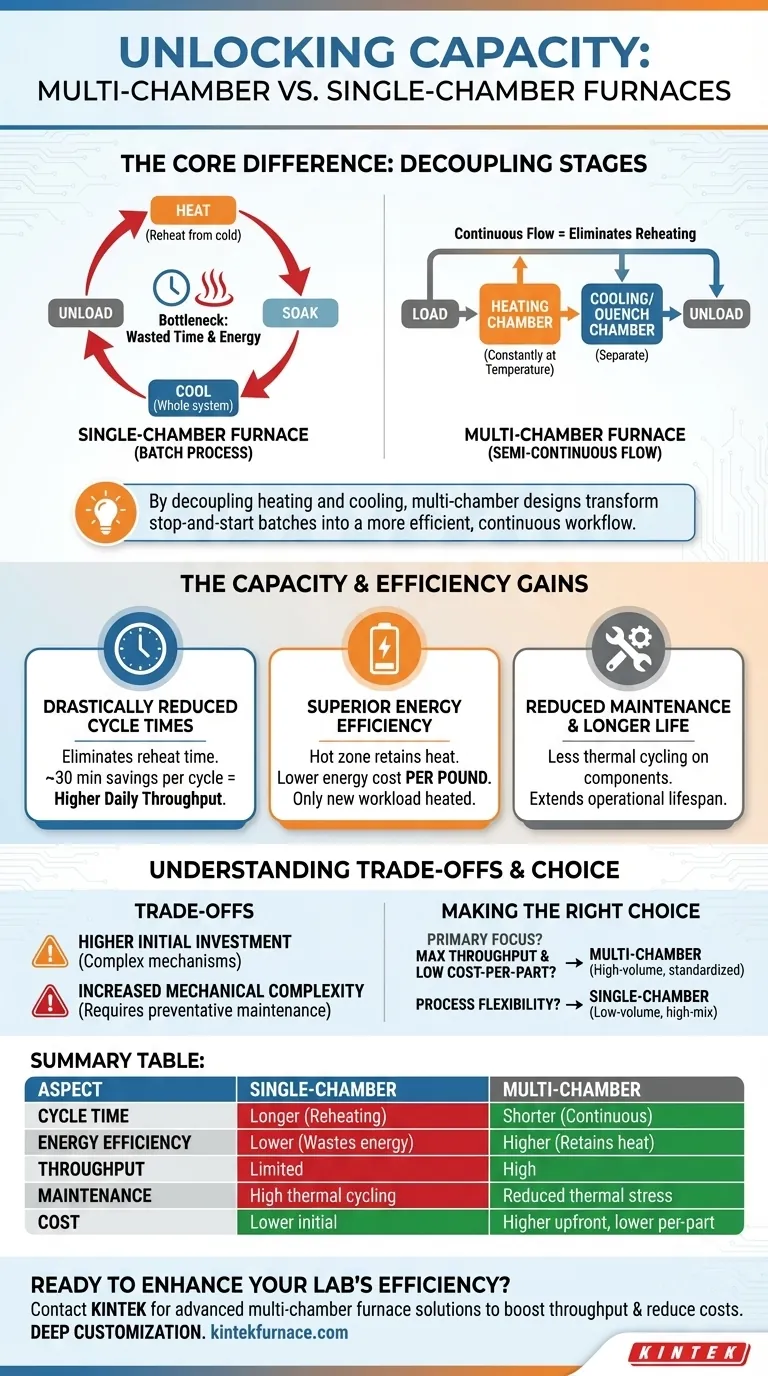

À la base, les fours à chambres multiples offrent des avantages significatifs en matière de capacité en séparant physiquement les étapes de chauffage et de refroidissement d'un processus thermique. Contrairement à un four à chambre unique qui doit refroidir et se réchauffer entre chaque lot, une conception à chambres multiples maintient sa zone de chauffage constamment à température, éliminant un goulot d'étranglement majeur et permettant un flux continu de matériaux. Ce changement architectural simple est la source de ses gains en débit, en efficacité énergétique et en durée de vie opérationnelle.

En découplant les processus de chauffage et de refroidissement, un four à chambres multiples transforme une opération par lots intermittente en un flux de travail semi-continu beaucoup plus efficace. Ce changement fondamental est ce qui débloque sa capacité supérieure et ses coûts d'exploitation réduits.

Le principe de base : le découplage des étapes du processus

Pour comprendre l'avantage, vous devez d'abord comparer le flux de travail d'un four à chambre unique à celui d'un système à chambres multiples.

Le goulot d'étranglement du four à chambre unique

Dans un four traditionnel à chambre unique (ou « par lots »), l'ensemble du processus se déroule en un seul endroit. La charge de travail est chargée, la chambre est chauffée à la température cible, le matériau est trempé, puis l'ensemble du système — four et charge — est refroidi avant que le lot suivant ne puisse commencer.

Ce cycle crée deux inefficacités majeures : du temps perdu et de l'énergie gaspillée. Le four doit être entièrement réchauffé pour chaque nouvelle charge, un processus qui consomme une partie importante du temps de cycle total.

L'avantage des chambres multiples : un flux continu

Un four à chambres multiples fonctionne davantage comme une chaîne de montage. Il se compose généralement d'une chambre de chargement, d'une chambre de chauffage dédiée et d'une chambre de refroidissement ou de trempe séparée.

La chambre de chauffage est portée à température et y reste. Une charge passe de la zone de chargement à la zone chaude, y est traitée, puis passe dans la chambre de refroidissement séparée. Pendant que cette charge refroidit, la suivante peut immédiatement entrer dans la chambre de chauffage déjà chaude.

Décryptage des gains de capacité et d'efficacité

Ce modèle à flux continu crée une cascade d'avantages opérationnels qui contribuent directement à une plus grande capacité et à des coûts réduits.

Temps de cycle considérablement réduits

L'avantage le plus direct est une réduction majeure du temps de cycle total par lot. Le temps passé à réchauffer la structure du four à partir d'une basse température est complètement éliminé.

Par exemple, chauffer une charge de 1 000 livres peut prendre 90 minutes dans un four partant de froid, mais seulement 60 minutes dans une chambre préchauffée. Cette économie de 30 minutes sur chaque cycle se traduit directement par un débit quotidien ou hebdomadaire plus élevé.

Efficacité énergétique supérieure

L'énergie n'est plus gaspillée à réchauffer des milliers de livres d'isolation, d'éléments chauffants et de la coque du four en acier pour chaque lot. La grande majorité de l'énergie thermique est retenue dans la zone chaude.

La seule contribution énergétique significative est celle requise pour chauffer la nouvelle charge (la « charge »). Cela entraîne un coût énergétique considérablement plus faible par livre de matériau traité, une métrique critique pour toute opération à grand volume.

Maintenance réduite et durée de vie prolongée des composants

Le cyclage thermique — l'expansion et la contraction répétées dues au chauffage et au refroidissement — est une cause principale d'usure et de défaillance des composants du four tels que les éléments chauffants, l'isolation et les soudures structurelles.

Étant donné que la chambre de chauffage dans un système à chambres multiples reste à une température élevée stable, elle subit très peu de cyclage thermique. Cela réduit considérablement les coûts de maintenance et prolonge la durée de vie opérationnelle des composants de four les plus critiques et les plus coûteux.

Comprendre les compromis

Bien que puissante, la conception à chambres multiples n'est pas universellement supérieure. Ses avantages s'accompagnent de compromis clairs qui doivent être pris en compte.

Investissement initial plus élevé

Les fours à chambres multiples sont des systèmes mécaniquement plus complexes. Ils impliquent des portes internes, des joints et des mécanismes de transfert entre les chambres, ce qui entraîne un coût de capital initial plus élevé par rapport à un four à chambre unique plus simple de taille similaire.

Complexité mécanique accrue

Bien que la maintenance due aux contraintes thermiques soit réduite, la maintenance mécanique peut augmenter. Les joints, les portes et les systèmes de transport qui permettent le flux de travail continu sont des points de défaillance potentiels supplémentaires qui nécessitent un programme de maintenance préventive cohérent.

Mieux adapté à la production standardisée

Le principal avantage d'un four à chambres multiples est réalisé dans la production à grand volume de pièces similaires avec des profils de temps et de température constants. Pour un atelier d'usinage ou un laboratoire de R&D qui traite une grande variété de pièces avec différents cycles de traitement thermique, la flexibilité et le coût inférieur d'un four à chambre unique peuvent être plus appropriés.

Faire le bon choix pour votre opération

Le choix entre un four à chambre unique et un four à chambres multiples dépend entièrement de vos objectifs opérationnels spécifiques.

- Si votre objectif principal est un débit maximal et un faible coût par pièce : Le four à chambres multiples est le choix définitif pour la production standardisée à grand volume.

- Si votre objectif principal est la flexibilité du processus pour les charges de travail variées : Un four à chambre unique offre une plus grande adaptabilité pour les environnements à faible volume et à mélange élevé tels que les ateliers d'usinage ou la R&D.

- Si votre objectif principal est la fiabilité opérationnelle à long terme : La conception à chambres multiples réduit le stress thermique sur les composants de base, mais nécessite une maintenance diligente de ses systèmes mécaniques.

En fin de compte, comprendre cette différence de conception fondamentale vous permet de choisir le bon outil pour votre stratégie de fabrication spécifique.

Tableau récapitulatif :

| Aspect | Four à chambre unique | Four à chambres multiples |

|---|---|---|

| Temps de cycle | Plus long en raison du réchauffage | Plus court avec flux continu |

| Efficacité énergétique | Plus faible, gaspille de l'énergie à réchauffer | Plus élevée, conserve la chaleur dans la zone chaude |

| Débit | Limité par le traitement par lots | Élevé, idéal pour la production standardisée |

| Maintenance | Usure due à un cyclage thermique élevé | Stress thermique réduit, durée de vie plus longue |

| Coût | Investissement initial plus faible | Coût initial plus élevé, coût par pièce plus faible |

Prêt à améliorer l'efficacité de votre laboratoire avec des solutions de fours avancées ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température telles que les fours de moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à chambres multiples peuvent augmenter votre débit et réduire vos coûts !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quels sont les avantages d'intégrer plusieurs zones de chauffage dans un four tubulaire ? Débloquez un contrôle thermique précis

- Comment les fours tubulaires multizones sont-ils appliqués dans la recherche biomédicale ? Déverrouillez l'ingénierie avancée des biomatériaux

- Quelles sont les étapes impliquées dans l'installation d'un four tubulaire multizone ? Assurez la précision et la sécurité pour votre laboratoire

- Comment les fours tubulaires multizones sont-ils utilisés dans la recherche sur la céramique, la métallurgie et le verre ? Débloquez un contrôle thermique précis pour les matériaux avancés

- Quelles préparations sont nécessaires avant de démarrer un four tubulaire multi-zones ? Assurez la sécurité et la précision dans votre laboratoire