À la base, un four sous vide fonctionne en retirant d'abord l'air et les autres gaz d'une chambre scellée pour créer un vide. Il utilise ensuite des éléments chauffants électriques internes pour chauffer le matériau à l'intérieur. Ce processus en deux étapes — évacuation suivie d'un chauffage contrôlé — est essentiel, car il empêche l'oxydation et la contamination qui se produiraient si le matériau était chauffé en présence d'air.

Un four standard chauffe les matériaux dans une atmosphère, provoquant inévitablement des réactions de surface telles que l'oxydation. Un four sous vide résout ce problème fondamental en créant d'abord un environnement vierge et sans gaz, ce qui permet un traitement thermique exceptionnellement pur et précis à des températures extrêmes.

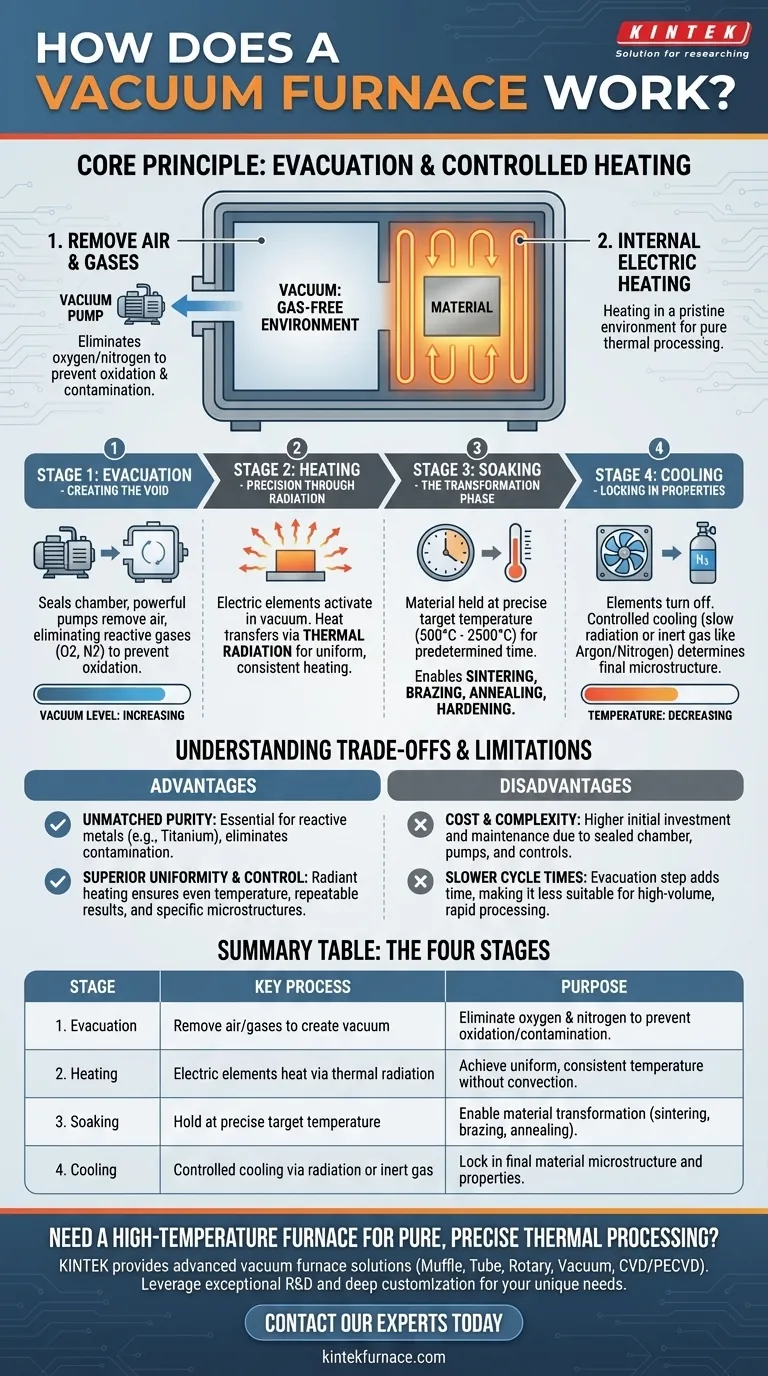

Le processus en quatre étapes du chauffage sous vide

Le fonctionnement d'un four sous vide ne se limite pas au chauffage ; c'est une séquence soigneusement chorégraphiée conçue pour contrôler l'environnement et les propriétés d'un matériau du début à la fin.

Étape 1 : Évacuation - Création du vide

Le processus commence par le scellement du matériau à l'intérieur de la chambre du four. Un système de vide puissant, impliquant généralement une ou plusieurs pompes, élimine ensuite l'air.

Cette étape est cruciale car elle élimine les gaz réactifs, principalement l'oxygène et l'azote. En les retirant, le four empêche l'oxydation, la décoloration et d'autres réactions chimiques indésirables sur la surface du matériau.

Étape 2 : Chauffage - Précision par rayonnement

Une fois le niveau de vide souhaité atteint, les éléments chauffants électriques sont activés. Ces éléments, souvent fabriqués en graphite ou en métaux réfractaires, entourent la charge sans la toucher.

Dans le vide, il n'y a pas d'air pour transférer la chaleur par convection. Au lieu de cela, la chaleur est transférée presque entièrement par rayonnement thermique. Cette méthode donne un chauffage très uniforme et constant, car l'énergie rayonne des éléments vers le matériau de tous les côtés.

Étape 3 : Maintien en température - La phase de transformation

Le « maintien en température » (soaking) est la phase où le matériau est maintenu à une température cible spécifique pendant une durée prédéterminée. La température, qui peut varier de 500 °C à plus de 2 500 °C, est précisément régulée par le système de contrôle du four.

C'est là que la transformation matérielle souhaitée — telle que le frittage, le brasage, le recuit ou la trempe — a lieu dans un environnement parfaitement contrôlé et propre.

Étape 4 : Refroidissement - Verrouillage des propriétés

Après la phase de maintien en température, les éléments chauffants sont éteints. Le matériau est ensuite refroidi de manière contrôlée, soit en le laissant rayonner sa chaleur lentement, soit en introduisant un gaz inerte comme l'argon ou l'azote pour accélérer le processus.

La vitesse de refroidissement est tout aussi critique que la vitesse de chauffage pour déterminer la microstructure finale et les propriétés physiques du matériau.

Comprendre les compromis et les limites

Bien que puissant, un four sous vide est un outil spécialisé. Comprendre ses compromis inhérents est essentiel pour l'utiliser efficacement.

Avantage : Pureté inégalée

Le principal avantage est l'élimination de la contamination. Pour les métaux réactifs comme le titane ou les alliages de haute pureté utilisés dans l'aérospatiale et les implants médicaux, le chauffage sous vide n'est pas seulement bénéfique — c'est souvent la seule option.

Avantage : Uniformité et contrôle supérieurs

Le chauffage par rayonnement sous vide assure une distribution de température exceptionnellement uniforme sur la pièce. Cette uniformité, combinée à des commandes numériques précises, permet des résultats hautement reproductibles et la création de microstructures spécifiques et désirables.

Inconvénient : Coût et complexité

Les fours sous vide sont nettement plus complexes et coûteux que leurs homologues atmosphériques. La nécessité d'une chambre scellée, de pompes à vide robustes et de systèmes de contrôle sophistiqués augmente à la fois l'investissement initial et les coûts d'entretien continus.

Inconvénient : Cycles plus longs

L'étape d'évacuation ajoute du temps à chaque cycle. Pomper une grande chambre jusqu'à un vide poussé peut être un processus long, rendant les fours sous vide moins adaptés aux opérations de traitement thermique rapides et à grand volume où la contamination atmosphérique n'est pas une préoccupation.

Faire le bon choix pour votre objectif

Le choix du bon processus thermique dépend entièrement de votre matériau et du résultat souhaité.

- Si votre objectif principal est le traitement de métaux réactifs (comme le titane) ou de matériaux de haute pureté : Un four sous vide est essentiel pour prévenir l'oxydation et la contamination qui compromettraient l'intégrité du matériau.

- Si votre objectif principal est le brasage ou le frittage de haute précision : L'environnement propre et le chauffage uniforme d'un four sous vide garantissent des joints solides et sans vides, ainsi que des pièces denses et cohérentes.

- Si votre objectif principal est le traitement thermique en vrac à faible coût d'aciers courants : Un four atmosphérique conventionnel est souvent la solution la plus pratique et la plus rentable, car une légère oxydation de surface est acceptable ou peut être éliminée ultérieurement.

En fin de compte, comprendre la fonction d'un four sous vide, c'est comprendre le pouvoir de contrôler l'environnement pour obtenir une transformation matérielle parfaite.

Tableau récapitulatif :

| Étape | Processus clé | Objectif |

|---|---|---|

| 1. Évacuation | Retirer l'air/les gaz pour créer un vide | Éliminer l'oxygène et l'azote pour prévenir l'oxydation/la contamination |

| 2. Chauffage | Éléments électriques chauffant par rayonnement thermique | Atteindre une température uniforme et constante sans convection |

| 3. Maintien en température | Maintenir à une température cible précise | Permettre la transformation du matériau (frittage, brasage, recuit) |

| 4. Refroidissement | Refroidissement contrôlé par rayonnement ou gaz inerte | Verrouiller la microstructure et les propriétés finales du matériau |

Besoin d'un four à haute température pour un traitement thermique pur et précis ?

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours sous vide avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques pour le frittage, le brasage ou le recuit de matériaux de haute pureté.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à réaliser une transformation matérielle parfaite.

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quel rôle joue un four de frittage sous vide et pressage à chaud dans la synthèse du composite TiBw/TA15 ? Améliorer les performances du composite in-situ

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Pourquoi une presse à chaud sous vide pour le frittage est-elle nécessaire pour les céramiques nanocristallines ? Préserver la structure par la pression

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité