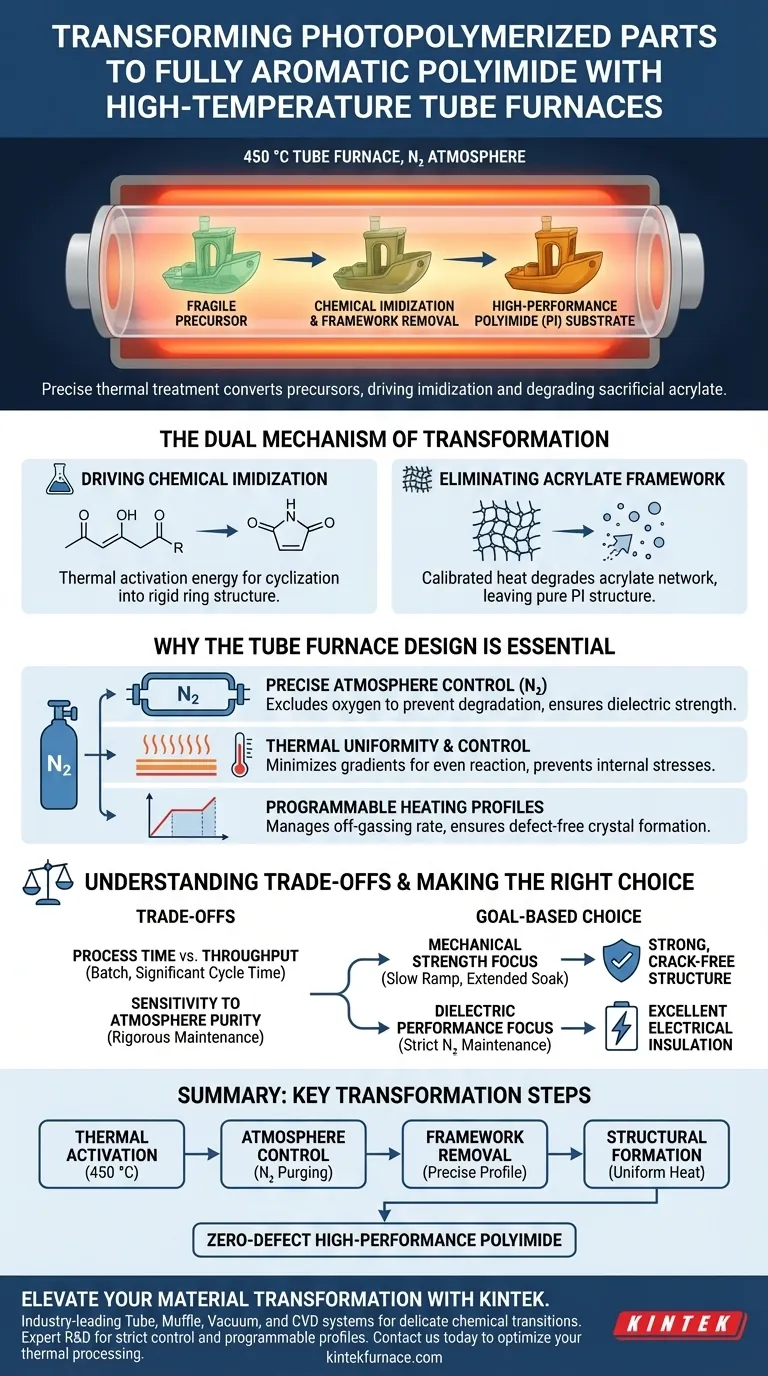

Un four tubulaire à haute température sert de cuve de réaction critique pour convertir les précurseurs photopolymérisés en polyimide haute performance. Il crée un environnement strictement contrôlé qui chauffe les pièces jusqu'à 450 °C sous atmosphère d'azote. Ce traitement thermique spécifique pilote la réaction d'imidisation chimique tout en dégradant et en éliminant simultanément le cadre acrylate sacrificiel utilisé lors du processus initial d'impression 3D.

Le four agit comme un outil de synthèse de précision, pas seulement comme un élément chauffant. En isolant le matériau dans une atmosphère inerte et en appliquant des profils thermiques exacts, il transforme une pièce imprimée fragile en un substrat de polyimide entièrement aromatique connu pour sa stabilité thermique et sa résistance diélectrique supérieures.

Le Mécanisme de Transformation

Pilotage de l'Imidisation Chimique

La fonction principale du four est de fournir l'énergie d'activation thermique requise pour l'imidisation.

Il s'agit d'un changement de phase chimique où le matériau précurseur se cyclise en une structure annulaire rigide. Le four tubulaire garantit que cette réaction atteint son achèvement, convertissant le matériau en un polyimide entièrement aromatique (PI).

Élimination du Cadre Acrylate

Lors de la phase de photopolymérisation (impression 3D), un cadre acrylate est souvent utilisé pour façonner la pièce.

L'environnement à haute température du four, atteignant spécifiquement 450 °C, est calibré pour dégrader complètement ce réseau acrylate. Il ne reste alors que la structure polyimide pure, garantissant que la pièce finale possède les propriétés mécaniques souhaitées sans impuretés provenant du processus d'impression.

Pourquoi la Conception du Four Tubulaire est Essentielle

Contrôle Précis de l'Atmosphère

L'obtention d'un polyimide entièrement aromatique nécessite l'exclusion totale de l'oxygène pour éviter la dégradation du matériau.

Le four tubulaire permet une atmosphère d'azote scellée et contrôlée. Cet environnement inerte protège l'intégrité chimique du polyimide pendant sa formation, garantissant que le produit final conserve une résistance diélectrique et une résistance thermique élevées.

Uniformité Thermique et Contrôle du Profil

La synthèse chimique en phase solide nécessite plus qu'une simple chaleur élevée ; elle nécessite une chaleur *uniforme*.

Les fours tubulaires sont conçus pour minimiser les gradients de température le long de la chambre. Cette uniformité garantit que la pièce entière réagit au même rythme, évitant les contraintes internes ou l'imidisation incomplète qui pourraient survenir avec un chauffage inégal.

Profils de Chauffage Programmables

Le processus de transformation est rarement une simple montée en température maximale.

Les contrôleurs avancés permettent des profils complexes, y compris des vitesses de montée et des temps de maintien spécifiques. Cette modulation précise est nécessaire pour gérer la vitesse de dégazage de l'acrylate et pour garantir que la structure cristalline du polyimide se forme correctement sans défauts.

Comprendre les Compromis

Temps de Traitement et Débit

Bien qu'efficaces, les fours tubulaires sont généralement des outils de traitement par lots avec un espace de cavité limité.

L'exigence d'un chauffage contrôlé, d'un maintien à 450 °C et d'un refroidissement progressif signifie que le temps de cycle est important. Cela garantit la qualité mais limite le volume de pièces pouvant être traitées par rapport aux systèmes à convoyeur continu.

Sensibilité à la Pureté de l'Atmosphère

La qualité du polyimide final est directement liée à l'intégrité de l'atmosphère inerte.

Si le flux d'azote est incohérent ou si les joints sont compromis, une oxydation peut se produire immédiatement à ces températures. Cela nécessite une maintenance rigoureuse des conduites de gaz et des joints, car même des fuites mineures peuvent entraîner des pièces fragiles ou contaminées.

Faire le Bon Choix pour Votre Objectif

Pour maximiser la qualité de vos pièces en polyimide, alignez le fonctionnement de votre four sur vos objectifs spécifiques :

- Si votre objectif principal est la résistance mécanique : Privilégiez une vitesse de montée lente et un temps de maintien prolongé pour permettre au cadre acrylate de s'échapper doucement sans créer de micro-fissures dans la structure polyimide.

- Si votre objectif principal est la performance diélectrique : Assurez-vous que votre atmosphère d'azote est strictement maintenue pour éviter même des traces d'oxydation, qui peuvent compromettre les propriétés d'isolation électrique du matériau.

Le four tubulaire est le pont entre une forme imprimée et un matériau d'ingénierie fonctionnel ; sa valeur réside dans sa capacité à exécuter cette transition chimique avec une précision absolue.

Tableau Récapitulatif :

| Phase de Transformation | Fonction du Four | Résultat Clé |

|---|---|---|

| Activation Thermique | Chauffe jusqu'à 450 °C | Pilote l'imidisation chimique et la cyclisation des cycles |

| Contrôle de l'Atmosphère | Purge à l'azote | Prévient l'oxydation et assure la résistance diélectrique |

| Élimination du Cadre | Profil thermique précis | Dégrade complètement les réseaux acrylates sacrificiels |

| Formation Structurelle | Distribution uniforme de la chaleur | Élimine les contraintes internes et prévient les micro-fissures |

Élevez Votre Transformation de Matériaux avec KINTEK

La transition d'une forme imprimée en 3D à un matériau d'ingénierie haute performance nécessite une précision thermique absolue. KINTEK fournit des systèmes de fours tubulaires, à moufle, sous vide et CVD de pointe, spécialement conçus pour gérer les transitions chimiques délicates comme la synthèse de polyimide.

Notre R&D, soutenue par des experts, garantit que nos fours offrent le contrôle d'atmosphère strict et les profils de chauffage programmables nécessaires pour des résultats sans défaut. Que vous ayez besoin d'une configuration de laboratoire standard ou d'une solution haute température entièrement personnalisée, KINTEK est votre partenaire en fabrication avancée.

Prêt à optimiser votre traitement thermique ? Contactez-nous dès aujourd'hui pour consulter notre équipe d'ingénieurs.

Guide Visuel

Références

- Heather D. Wotton, Christopher B. Williams. Enabling Additively Manufactured Electronics Through Laser Induced Graphene and Copper Deposition on Fully‐Aromatic Polyimides. DOI: 10.1002/admt.202401801

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels sont les inconvénients des fours à tubes de quartz ? Limites en termes de durabilité et de température

- Quel est le rôle principal d'un four tubulaire lors de la pré-carbonisation ? Optimiser la conversion de la biomasse en carbone dur

- Comment les fours tubulaires à double zone facilitent-ils la croissance de cristaux uniques de BiRe2O6 ? Explication du contrôle précis du gradient

- Quelles sont les caractéristiques clés d'un four tubulaire moderne ? Précision, contrôle et polyvalence pour les laboratoires avancés

- Quels éléments doivent être pris en compte lors de l'achat d'un four tubulaire horizontal ? Facteurs clés pour votre processus thermique

- Comment un four tubulaire facilite-t-il la synthèse de matériaux d'oxydes stratifiés pour les batteries aux ions sodium ? Croissance de précision

- Quel est le rôle d'un four tubulaire de paillasse dans la préparation du biochar de chaume de maïs ? Optimiser la précision de la pyrolyse

- Quelles sont les applications courantes des fours tubulaires ? Débloquez la précision dans le traitement des matériaux