En substance, un four tubulaire sous atmosphère contrôlée est un équipement spécialisé à haute température conçu pour chauffer des matériaux à l'intérieur d'une chambre étanche. Sa caractéristique principale est le contrôle précis qu'il offre sur l'environnement gazeux, ou "atmosphère", entourant l'échantillon, permettant des processus qui seraient impossibles à l'air libre. Cette capacité est essentielle dans la science des matériaux, le génie chimique et la fabrication de pointe.

La véritable valeur d'un four tubulaire sous atmosphère contrôlée ne réside pas seulement dans sa capacité à atteindre des températures élevées, mais dans son pouvoir à créer et maintenir un environnement chimique pur et personnalisé. Ce contrôle empêche les réactions indésirables et permet la synthèse de matériaux très avancés.

Comment fonctionne un four tubulaire sous atmosphère contrôlée

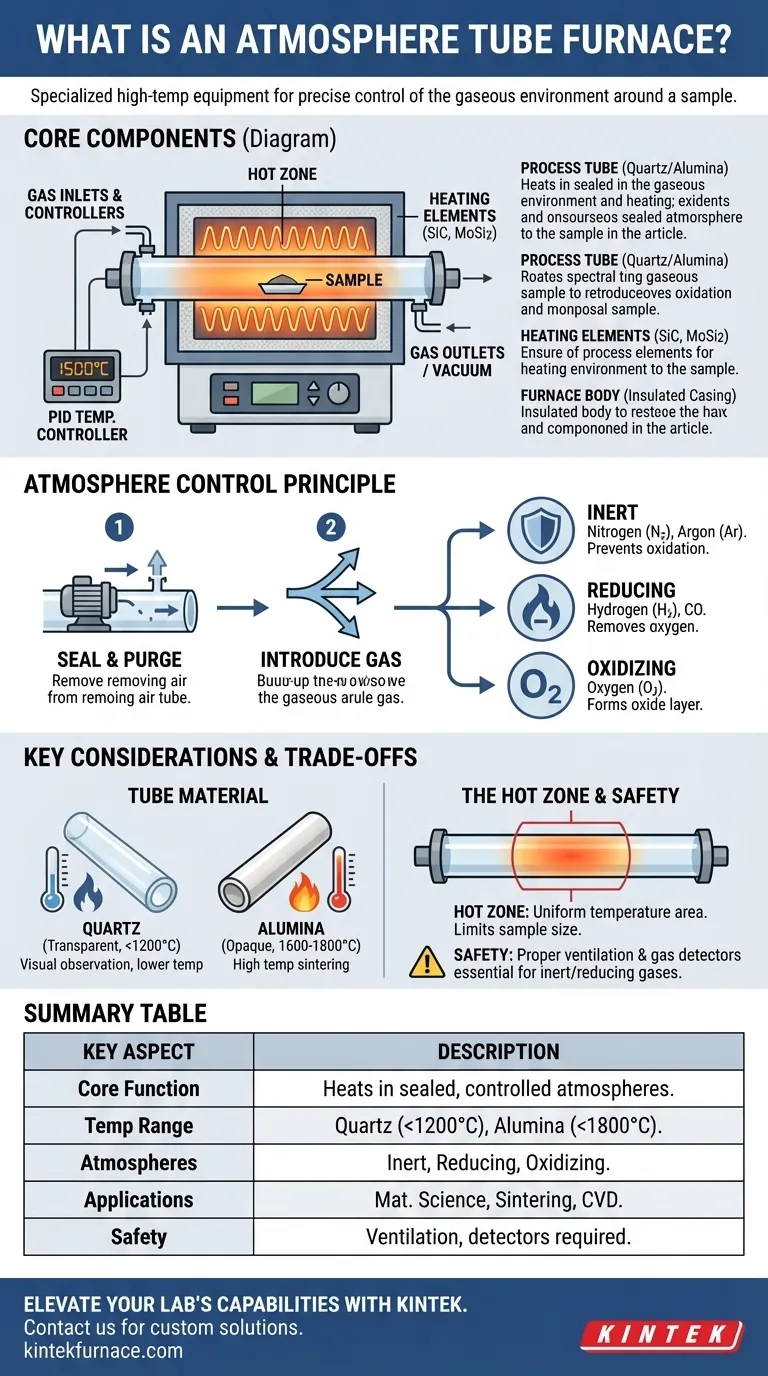

Un four tubulaire sous atmosphère contrôlée intègre plusieurs systèmes clés pour créer un environnement de traitement hautement contrôlé. La compréhension de ces composants clarifie sa fonction et sa polyvalence.

Les composants essentiels

Le four est un système de pièces interconnectées, chacune ayant un rôle spécifique.

-

Le corps du four : Il s'agit du boîtier extérieur isolé, généralement en acier, qui contient les éléments chauffants et fournit un support structurel. Sa tâche principale est de contenir la chaleur et d'assurer l'efficacité énergétique.

-

Les éléments chauffants : Ce sont eux qui sont responsables de la génération de chaleur. La plupart des fours de laboratoire modernes utilisent des éléments de résistance électrique durables, tels que le carbure de silicium (SiC) ou le disiliciure de molybdène (MoSi2), positionnés autour du tube de traitement.

-

Le tube de traitement : C'est le cœur du four. Il s'agit d'un tube creux, fait d'un matériau approprié pour la température et l'environnement chimique cibles, qui passe à travers la chambre de chauffage. Vos échantillons sont placés à l'intérieur de ce tube.

-

Les systèmes de contrôle : Cela comprend un régulateur de température (généralement un régulateur PID connecté à un thermocouple) pour une régulation précise de la chaleur et un régulateur d'atmosphère (entrées de gaz, vannes et débitmètres) pour gérer le type, la pression et le débit des gaz à l'intérieur du tube.

Le principe de contrôle de l'atmosphère

Le processus commence par le scellement de l'échantillon à l'intérieur du tube de traitement. Le système purge ensuite l'air ambiant à l'aide d'une pompe à vide ou en le rinçant avec un gaz spécifique.

Une fois l'air évacué, une atmosphère souhaitée est introduite et maintenue. Cela peut être :

- Inerte : Utilisation de gaz comme l'azote (N2) ou l'argon (Ar) pour créer un environnement neutre qui empêche l'oxydation et la contamination.

- Réductrice : Utilisation de gaz comme l'hydrogène (H2) ou le monoxyde de carbone (CO) pour éliminer activement l'oxygène d'un matériau (par exemple, la réduction d'un oxyde métallique).

- Oxydante : Utilisation de gaz comme l'oxygène (O2) pour former intentionnellement une couche d'oxyde sur la surface d'un matériau.

Atteindre une température précise

Un capteur de thermocouple placé près du tube de traitement mesure constamment la température. Ces données sont transmises à un contrôleur PID (Proportionnel-Intégral-Dérivé), qui ajuste intelligemment la puissance envoyée aux éléments chauffants pour maintenir une température stable et uniforme avec une fluctuation minimale.

Comprendre les compromis et les considérations clés

Bien que puissant, un four tubulaire sous atmosphère contrôlée a des limites et nécessite un examen attentif de ses composants et de ses procédures de fonctionnement.

Le matériau du tube de traitement dicte l'utilisation

Le choix du matériau du tube est le facteur le plus important qui limite le fonctionnement du four.

- Quartz : Transparent et relativement peu coûteux, mais généralement limité à des températures inférieures à 1100-1200°C. Il est excellent pour les processus où une observation visuelle est nécessaire.

- Alumine (Céramique) : Opaque mais capable de supporter des températures très élevées (1600-1800°C). C'est le standard pour le frittage et le recuit à haute température.

- Acier/alliages résistants à la chaleur : Utiles pour des applications spécifiques où une résistance aux chocs thermiques est nécessaire, mais ils ont des limites de température inférieures à celles des céramiques et peuvent réagir avec certains gaz de process.

La "zone chaude" et l'uniformité

Les éléments chauffants créent une "zone chaude" centrale où la température est la plus uniforme. La longueur de cette zone détermine la taille maximale d'un échantillon qui peut être traité uniformément. Pour des échantillons plus grands ou plus longs, un four à trois zones avec des contrôleurs indépendants pour chaque zone peut être nécessaire pour assurer l'uniformité de la température.

Sécurité avec les gaz de process

Travailler avec des atmosphères contrôlées présente des risques inhérents. Les gaz inertes comme l'azote et l'argon sont des asphyxiants, tandis que les gaz réducteurs comme l'hydrogène sont hautement inflammables. Une installation sûre nécessite une ventilation adéquate, des détecteurs de fuites de gaz et des protocoles de sécurité établis pour la manipulation des bouteilles de gaz sous pression.

Faire le bon choix pour votre processus

Le choix de la bonne configuration de four dépend entièrement de votre objectif scientifique ou industriel spécifique.

- Si votre objectif principal est le recuit de métaux de haute pureté : Priorisez un four avec un système de vide de haute qualité pour éliminer tout l'air avant de le re-remplir avec un gaz inerte comme l'argon.

- Si votre objectif principal est le frittage de céramiques à haute température : Un four avec un tube d'alumine de haute pureté capable d'atteindre des températures supérieures à 1500°C est essentiel.

- Si votre objectif principal est la synthèse expérimentale comme le dépôt chimique en phase vapeur (CVD) : Concentrez-vous sur un système avec des régulateurs de débit massique précis pour plusieurs lignes de gaz et des dispositifs de sécurité intégrés.

En fin de compte, le choix du bon four tubulaire sous atmosphère contrôlée exige une compréhension claire de votre matériau, de votre température cible et de l'environnement chimique spécifique que votre processus exige.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Fonction principale | Chauffe les matériaux dans une chambre étanche avec des atmosphères gazeuses contrôlées pour des processus spécialisés. |

| Plage de température | Varie selon le matériau du tube : Quartz (jusqu'à 1200°C), Alumine (jusqu'à 1800°C), Alliages d'acier (limites inférieures). |

| Types d'atmosphère | Inerte (par ex. N2, Ar), Réductrice (par ex. H2, CO), Oxydante (par ex. O2). |

| Applications | Science des matériaux, génie chimique, recuit de métaux, frittage de céramiques, synthèse CVD. |

| Considérations de sécurité | Les risques incluent l'asphyxie due aux gaz inertes et l'inflammabilité due aux gaz réducteurs ; nécessite une ventilation et des détecteurs. |

Élevez les capacités de votre laboratoire avec KINTEK

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées, adaptées à vos besoins. Notre gamme de produits, comprenant des fours tubulaires, des fours à moufle, des fours rotatifs, des fours sous vide et sous atmosphère contrôlée, et des systèmes CVD/PECVD, est conçue pour la précision et la fiabilité. Grâce à nos solides capacités de personnalisation approfondie, nous pouvons répondre précisément à vos exigences expérimentales uniques, que ce soit pour le recuit des métaux, le frittage des céramiques ou la synthèse CVD.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours tubulaires sous atmosphère contrôlée peuvent améliorer vos processus et stimuler l'innovation dans votre laboratoire. Contactez-nous maintenant !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances