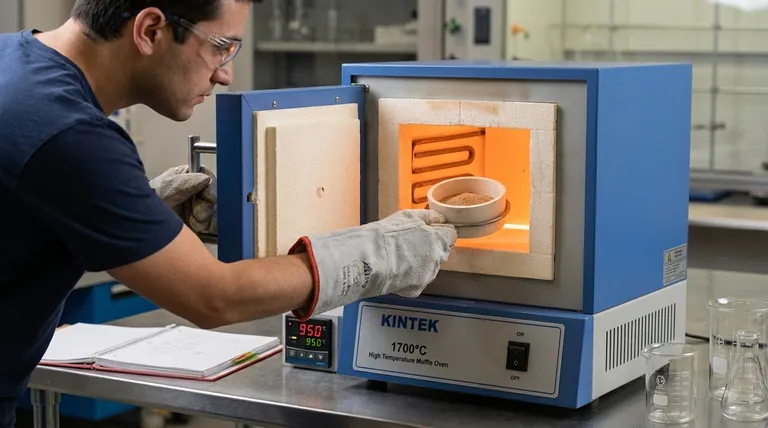

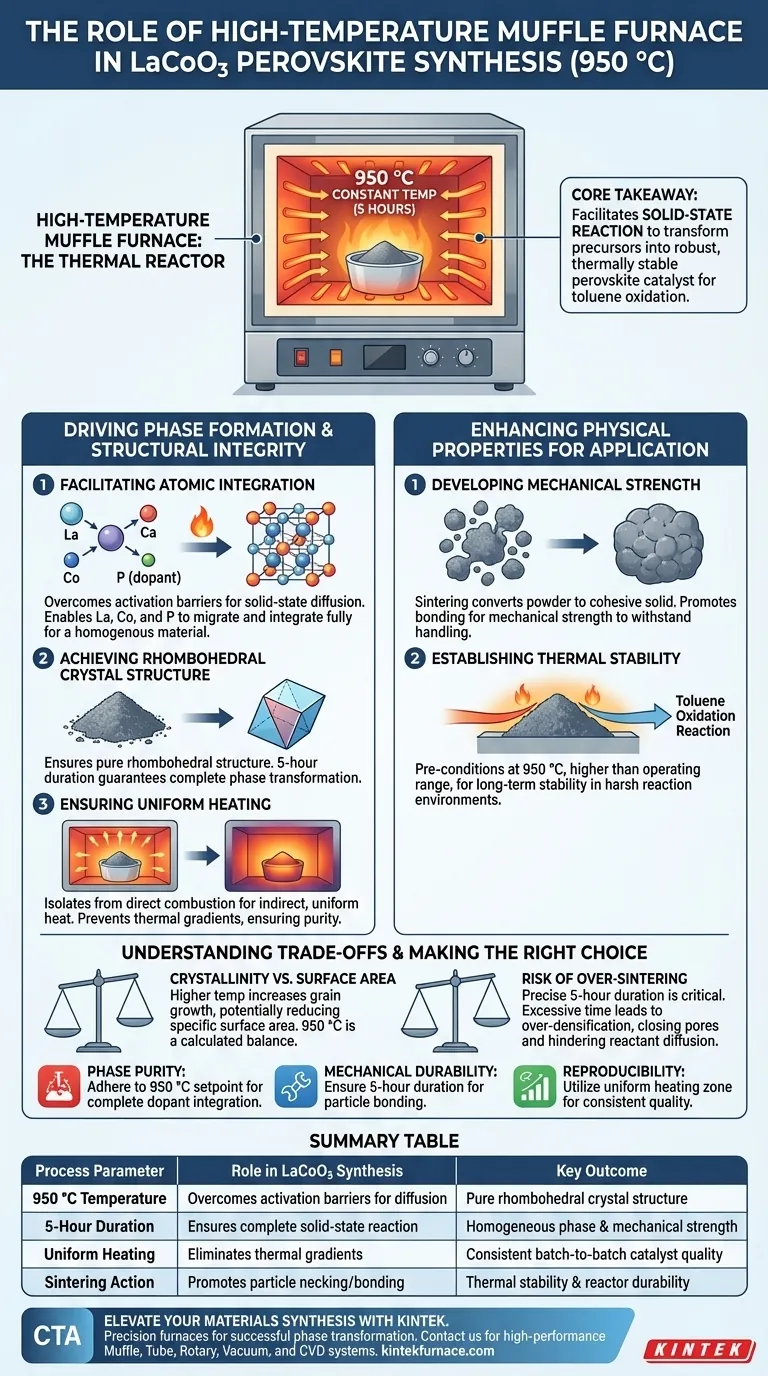

Un four à moufle haute température sert de réacteur thermique précis requis pour stabiliser la structure pérovskite du LaCoO3. Il agit comme un environnement contrôlé qui maintient une température constante de 950 °C pendant cinq heures, fournissant l'énergie thermique nécessaire pour entraîner la diffusion atomique. Ce processus intègre le lanthane, le cobalt et des dopants comme le phosphore dans un réseau cristallin unique et pur de structure rhomboédrique.

Point essentiel Le four à moufle n'est pas simplement un appareil de chauffage ; c'est l'outil qui facilite la réaction à l'état solide requise pour transformer les précurseurs bruts en un catalyseur pérovskite mécaniquement robuste et thermiquement stable, capable d'une oxydation efficace du toluène.

Favoriser la formation de phase et l'intégrité structurelle

Faciliter l'intégration atomique

À 950 °C, le four fournit suffisamment d'énergie pour surmonter les barrières d'activation de la diffusion à l'état solide.

Cette chaleur permet aux éléments distincts — spécifiquement le lanthane, le cobalt et le phosphore — de migrer et de s'intégrer complètement dans le réseau cristallin. Ce réarrangement atomique est essentiel pour créer un matériau homogène plutôt qu'un mélange d'oxydes séparés.

Obtenir la structure cristalline rhomboédrique

Le rôle principal de ce traitement thermique spécifique est d'assurer la formation d'une structure rhomboédrique pure.

Sans l'environnement soutenu à 950 °C, le matériau peut ne pas cristalliser correctement ou peut conserver des phases intermédiaires instables. La durée de cinq heures garantit que la transformation de phase est complète dans tout le volume du matériau.

Assurer un chauffage uniforme

Les fours à moufle sont conçus pour isoler le matériau de la combustion directe du combustible, fournissant une chaleur indirecte et uniforme.

Cette uniformité est essentielle pendant le processus de frittage pour éviter les gradients thermiques. Un chauffage inégal pourrait entraîner une croissance cristalline incohérente ou des contraintes internes qui compromettent la pureté de la phase pérovskite.

Améliorer les propriétés physiques pour l'application

Développer la résistance mécanique

Le processus de frittage convertit les poudres lâches compactées en une masse solide cohérente.

En chauffant le matériau en dessous de son point de fusion, le four favorise la formation de cols et la liaison entre les particules. Cela confère la résistance mécanique nécessaire au catalyseur pour supporter la manipulation physique et le chargement du réacteur sans s'effriter.

Établir la stabilité thermique

Le traitement à 950 °C pré-conditionne le matériau pour des environnements d'exploitation difficiles.

En synthétisant le matériau à une température supérieure à sa plage de fonctionnement prévue, le four garantit que le catalyseur reste thermiquement stable. Cette stabilité est vitale pour les performances à long terme dans les réactions d'oxydation du toluène, où le catalyseur doit résister à la dégradation au fil du temps.

Comprendre les compromis

Équilibrer la cristallinité et la surface spécifique

Bien que le frittage à haute température assure une structure cristalline stable, il présente un compromis naturel en termes de surface spécifique.

Des températures plus élevées favorisent la croissance des grains, ce qui peut réduire la surface spécifique disponible pour les réactions catalytiques. Le paramètre de 950 °C est un équilibre calculé : suffisamment élevé pour assurer la pureté et la stabilité de la phase, mais contrôlé pour maintenir l'activité catalytique.

Le risque de sur-frittage

Le contrôle précis de la durée du four (cinq heures) est aussi critique que la température.

Prolonger le processus au-delà du temps nécessaire peut entraîner une densification excessive. Cela ferme la porosité, entravant potentiellement la diffusion des réactifs (comme le toluène) vers les sites actifs au sein de la structure du catalyseur.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de la synthèse du LaCoO3, appliquez les paramètres du four en fonction de vos exigences catalytiques spécifiques :

- Si votre objectif principal est la pureté de phase : Respectez strictement le point de consigne de 950 °C pour assurer l'intégration complète des dopants comme le phosphore dans le réseau rhomboédrique.

- Si votre objectif principal est la durabilité mécanique : Assurez-vous que la durée de cinq heures est respectée pour permettre une liaison suffisante des particules et une consolidation structurelle pour une utilisation à long terme.

- Si votre objectif principal est la reproductibilité : Utilisez la zone de chauffage uniforme du four à moufle pour éliminer les gradients thermiques qui causent des incohérences d'un lot à l'autre.

Le four à moufle convertit un potentiel chimique en une réalité structurelle, garantissant que votre catalyseur n'est pas seulement chimiquement correct, mais physiquement capable d'accomplir sa tâche.

Tableau récapitulatif :

| Paramètre de processus | Rôle dans la synthèse du LaCoO3 | Résultat clé |

|---|---|---|

| Température de 950 °C | Surmonte les barrières d'activation pour la diffusion | Structure cristalline rhomboédrique pure |

| Durée de 5 heures | Assure une réaction complète à l'état solide | Phase homogène et résistance mécanique |

| Chauffage uniforme | Élimine les gradients thermiques | Qualité de catalyseur constante d'un lot à l'autre |

| Action de frittage | Favorise la formation de cols/liaisons entre particules | Stabilité thermique et durabilité du réacteur |

Améliorez votre synthèse de matériaux avec KINTEK

La précision fait la différence entre une transformation de phase réussie et un lot raté. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes haute performance à moufle, tubulaires, rotatifs, sous vide et CVD — tous personnalisables pour répondre à vos exigences spécifiques de température et d'atmosphère. Que vous synthétisiez des pérovskites LaCoO3 ou des céramiques avancées, nos fours fournissent la stabilité thermique et l'uniformité dont votre recherche a besoin.

Prêt à optimiser votre processus de frittage ? Contactez-nous dès aujourd'hui pour trouver la solution de four parfaite !

Guide Visuel

Références

- Li Yang, Zongping Shao. Rational Design of a Perovskite‐Type Catalyst for Toluene Oxidation Via Simultaneous Phosphorus Doping and Post‐Synthesis Acidic Etching. DOI: 10.1002/eem2.70115

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels sont les principaux avantages d'un four à moufle ? Obtenez un traitement à haute température pur et précis

- Quels types de contrôleurs sont utilisés dans les étuves à moufle ? Choisissez le bon pour un contrôle thermique précis

- Comment les fours à moufle sont-ils utilisés dans les laboratoires dentaires ? Essentiel pour les restaurations dentaires de précision

- Quel est le rôle d'un four à moufle haute température dans le traitement de mise en solution du MAR-M247 ? Uniformité thermique de précision

- Qu'est-ce qui constitue la chambre de travail d'un four à résistance de type boîte ? Découvrez les composants essentiels pour des opérations à haute température efficaces

- Quel rôle joue un four électrique à haute température dans la synthèse du Cr:Al2O3 ? Maîtriser l'intégration du réseau à 1400°C.

- Quelles sont les exigences d'alimentation pour le four à moufle ? Assurer un fonctionnement sûr et efficace

- Pourquoi un four de laboratoire à haute température est-il nécessaire pour les fibres de carbone hiérarchiques ? Stabiliser les résidus pour réussir