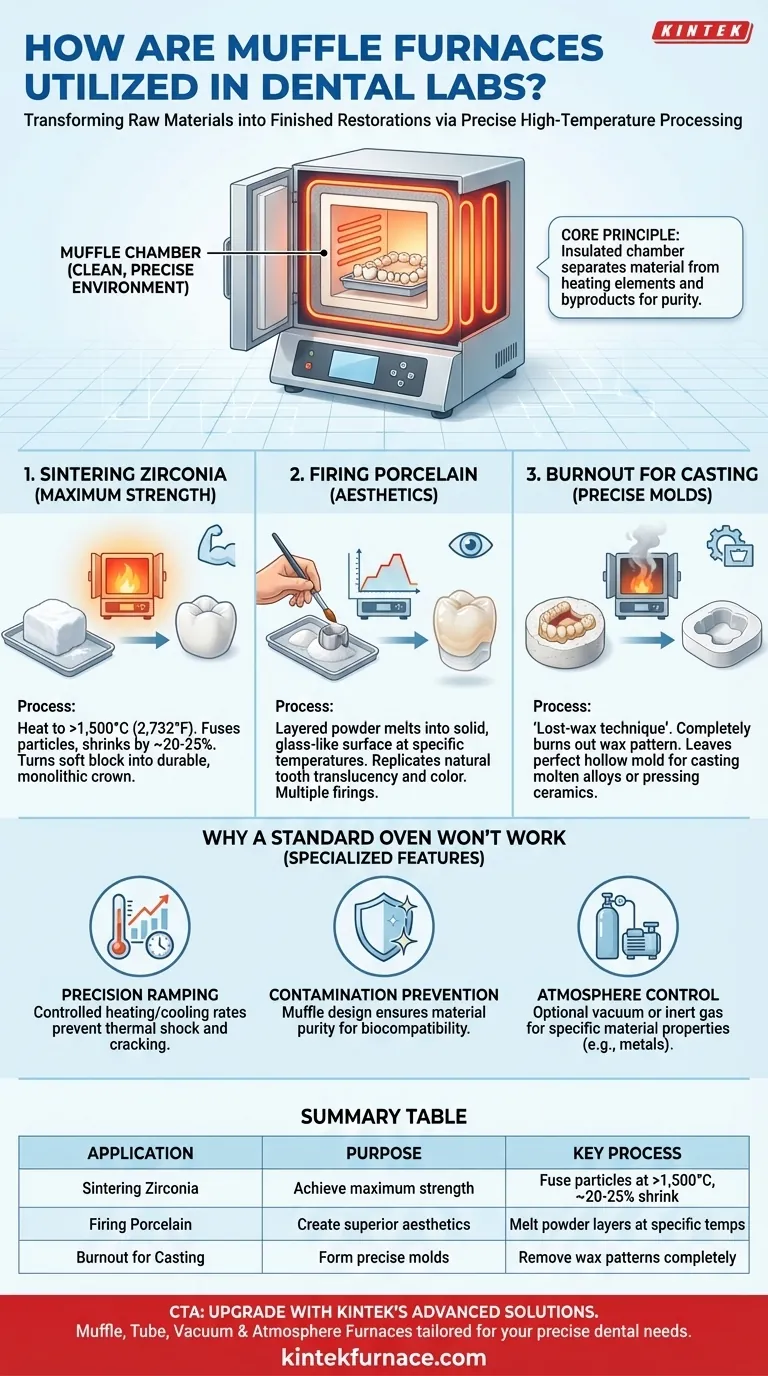

Dans un laboratoire dentaire, le four à moufle est le four à haute température essentiel utilisé pour transformer les matières premières en restaurations dentaires finies. C'est l'outil principal pour des processus tels que le frittage de la zircone, la cuisson de la porcelaine sur les couronnes et les bridges, et la combustion des modèles en cire pour la coulée, garantissant que le produit final possède la résistance, l'ajustement et l'apparence esthétique requis.

L'objectif fondamental d'un four à moufle en dentisterie n'est pas seulement de chauffer les matériaux, mais de fournir un environnement exceptionnellement précis et propre. Ce contrôle permet aux techniciens de déclencher des transformations chimiques et physiques spécifiques dans des matériaux comme la céramique et la zircone, les transformant d'un état fragile en une restauration durable, semblable à une dent.

Le principe de base : De la poudre à la prothèse

Un four à moufle est fondamentalement un four doté d'une chambre intérieure isolée (la « moufle ») qui sépare le matériau chauffé des éléments chauffants et de tout sous-produit de combustion. Cette conception est essentielle pour les applications dentaires où la pureté du matériau est primordiale.

Frittage pour une résistance maximale

L'utilisation moderne la plus courante est le frittage de la zircone. Les couronnes en zircone sont fraisées à partir d'un bloc tendre, semblable à de la craie.

Placer cette couronne préformée dans le four et la chauffer à des températures dépassant souvent 1 500 °C (2 732 °F) initie le frittage. Ce processus fusionne les particules du matériau, rétrécissant la couronne d'environ 20 à 25 % et la transformant en l'un des matériaux les plus solides et les plus durables en dentisterie.

Cuisson de la porcelaine pour l'esthétique

Pour les couronnes en porcelaine stratifiée sur métal (PFM) ou tout-céramique, les techniciens appliquent des couches de poudre de porcelaine fine mélangée à un liquide.

Chaque couche est cuite dans le four à moufle à des températures spécifiques. Ce processus de cuisson fait fondre les particules de poudre en une couche solide, semblable à du verre, qui imite la translucidité et la couleur d'une dent naturelle. Plusieurs cuissons sont nécessaires pour construire la forme finale et émailler la surface.

Coulée et pressage via le dégrossissage

Les fours à moufle sont également utilisés pour la « technique de la cire perdue ». Un modèle en cire de la restauration souhaitée est enfermé dans un matériau semblable à du plâtre appelé revêtement.

Le four est utilisé pour débarrasser (burn out) complètement la cire, laissant un moule creux de forme parfaite à l'intérieur du revêtement. Ce moule est ensuite utilisé pour couler des alliages métalliques en fusion ou presser des céramiques à haute résistance pour créer l'armature ou la restauration finale.

Pourquoi un four standard ne convient pas

L'utilisation d'un four à moufle spécialisé est non négociable dans un laboratoire dentaire en raison des exigences précises des matériaux dentaires. Les différences vont bien au-delà du simple fait d'atteindre une température élevée.

Nécessité critique d'une montée en température de précision

Les matériaux dentaires sont très sensibles au choc thermique. Ils ne peuvent pas être chauffés ou refroidis trop rapidement sans se fissurer ou développer des contraintes internes qui conduisent à la défaillance.

Les fours à moufle sont programmables, permettant aux techniciens de contrôler la vitesse d'augmentation de la température (ramping) et d'appliquer des paliers à des températures spécifiques. Cela garantit que le matériau se transforme de manière uniforme et prévisible.

Prévention de la contamination des matériaux

La conception de la moufle est essentielle. Elle crée une chambre propre où la restauration n'est pas exposée aux contaminants provenant des éléments chauffants.

Ceci est vital pour les matériaux biocompatibles utilisés dans le corps humain. Toute contamination pourrait compromettre la résistance, la couleur et la sécurité du matériau.

Contrôle de l'atmosphère

Certains processus avancés, comme le frittage de certains métaux, nécessitent une atmosphère spécifique (par exemple, un vide ou un gaz inerte comme l'argon). Les fours à moufle peuvent être conçus avec ces capacités pour prévenir l'oxydation et garantir que les propriétés matérielles souhaitées sont atteintes.

Applications clés et leur objectif

Votre compréhension du rôle du four dépend du produit final que vous essayez de créer.

- Si votre objectif principal est la résistance et la durabilité ultimes : Le processus clé est le frittage de la zircone, qui transforme une forme pré-fraîsée douce en une restauration finale monolithique à haute résistance.

- Si votre objectif principal est une esthétique supérieure : Le processus clé est la superposition et la cuisson méticuleuses de la porcelaine pour reproduire la translucidité, la couleur et la texture de surface naturelles d'une dent.

- Si votre objectif principal est de créer des sous-structures métalliques : Le processus clé est la combustion des modèles en cire pour créer un moule précis pour la coulée d'alliages en fusion.

En fin de compte, le four à moufle est le moteur de la science des matériaux au sein du laboratoire dentaire, permettant la création de restaurations durables, fonctionnelles et réalistes.

Tableau récapitulatif :

| Application | Objectif | Processus clé |

|---|---|---|

| Frittage de la zircone | Atteindre une résistance et une durabilité maximales | Chauffage à >1 500 °C pour fusionner les particules, rétrécissement de 20 à 25 % |

| Cuisson de la porcelaine | Créer une esthétique supérieure et une apparence de dent naturelle | Fusion des couches de poudre de porcelaine à des températures spécifiques |

| Dégrossissage pour la coulée | Former des moules précis pour les armatures métalliques ou céramiques | Élimination des modèles en cire pour créer des moules creux dans le matériau de revêtement |

Améliorez votre laboratoire dentaire avec les solutions de fours à haute température avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, nous proposons des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD adaptés aux processus précis de frittage, de cuisson et de dégrossissage. Nos capacités de personnalisation approfondies garantissent que vos besoins expérimentaux uniques sont satisfaits, améliorant ainsi l'efficacité et la qualité des restaurations. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent transformer vos restaurations dentaires !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel rôle jouent la plage de température et la précision dans les performances des fours dentaires ? Assurez la précision pour des restaurations dentaires supérieures

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire

- Pourquoi est-il une erreur d'utiliser un réglage universel pour tous les matériaux dans un four dentaire ? Maîtrisez le frittage de précision pour des restaurations parfaites

- Quel est le principe de fonctionnement d'un four dentaire ? Maîtriser le frittage et la cuisson de précision pour les couronnes

- Quels aspects d'une restauration dentaire sont directement affectés par le choix d'un four de frittage dentaire ? Assurer l'ajustement, la résistance et la longévité