Un four à moufle de laboratoire à haute température agit comme l'unité de traitement fondamentale pour convertir les précurseurs chimiques bruts en électrolytes solides fonctionnels de LLZO dopé à l'indium. Il exécute les cycles thermiques critiques de calcination et de frittage, transformant les poudres lâches en une céramique dense et conductrice capable de supporter les performances des batteries à état solide.

La précision du traitement thermique fait la différence entre une poudre lâche et un électrolyte haute performance. Le four à moufle facilite les changements de phase et la densification essentiels requis pour atteindre les références de conductivité ionique de 1 mS/cm.

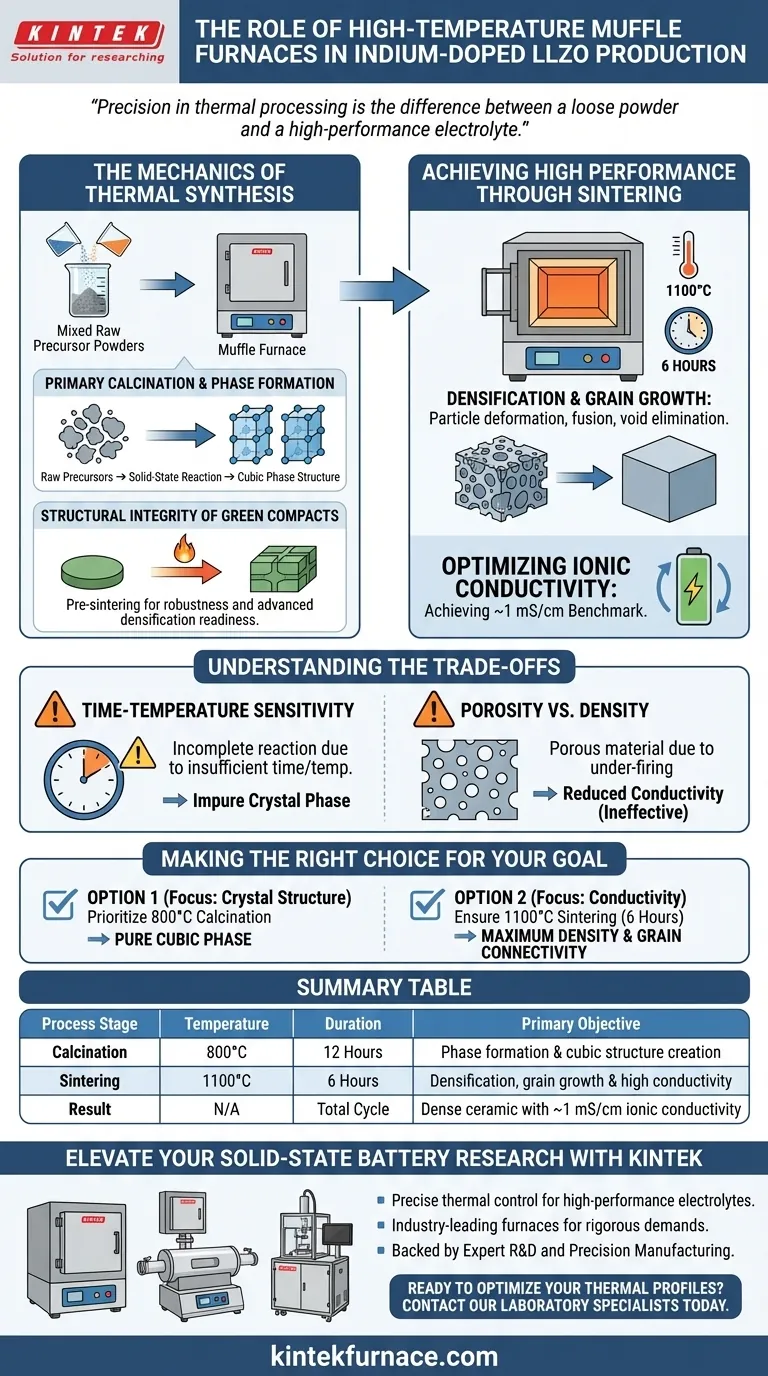

La mécanique de la synthèse thermique

La production de LLZO dopé à l'indium n'est pas seulement une question de chauffage ; il s'agit de contrôler les réactions chimiques et les changements structurels physiques grâce à des profils thermiques précis.

Calcination primaire et formation de phase

Le rôle initial du four est de piloter la réaction à l'état solide entre les précurseurs bruts. En maintenant une température de 800°C pendant 12 heures, le four fournit l'énergie nécessaire à ces matériaux pour réagir chimiquement.

Cette étape est responsable de la création de la structure de phase cubique. Sans cet arrangement cristallin spécifique, le matériau ne peut pas conduire efficacement les ions lithium.

Intégrité structurelle des compacts verts

Avant le durcissement final, le four joue un rôle dans le "pré-frittage" des compacts verts pressés à froid. Le chauffage de ces poudres pressées sous pression atmosphérique facilite la liaison préliminaire des particules.

Cela améliore l'intégrité structurelle du matériau. Il garantit que le compact est suffisamment robuste pour résister à une manipulation ultérieure ou à des processus de densification avancés tels que le re-pressage à chaud sous haute pression.

Atteindre des performances élevées grâce au frittage

Une fois la phase chimique établie, le rôle du four passe à la modification de la microstructure physique du matériau.

Densification et croissance des grains

Pour créer un électrolyte solide utilisable, la température du four est augmentée à 1100°C pendant une durée de 6 heures.

Cet environnement à haute température déclenche une déformation significative des particules et une croissance des grains. Les particules individuelles fusionnent, éliminant les vides et résultant en un corps céramique très dense.

Optimisation de la conductivité ionique

L'objectif ultime de l'utilisation d'un four à moufle dans ce contexte est de maximiser les performances. La densité obtenue pendant le cycle de frittage à 1100°C est directement liée aux propriétés électriques du matériau.

Une exécution correcte de cette étape produit un électrolyte solide avec une conductivité ionique atteignant 1 mS/cm. Ce niveau de conductivité est essentiel pour l'application pratique des batteries à état solide.

Comprendre les compromis

Bien que le four à moufle soit essentiel, le processus nécessite une adhésion stricte à des paramètres spécifiques pour éviter les échecs de traitement.

Sensibilité temps-température

Les protocoles spécifiques (12 heures à 800°C et 6 heures à 1100°C) ne sont pas arbitraires. Un temps ou une température insuffisants lors de l'étape de calcination entraînent une réaction incomplète et une phase cristalline impure.

Porosité vs Densité

De même, un sous-cuisson lors de l'étape de frittage empêche une croissance adéquate des grains. Cela laisse le matériau poreux plutôt que dense, réduisant considérablement sa capacité à conduire les ions et rendant l'électrolyte inefficace.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité de votre four à moufle pour la production de LLZO, vous devez adapter votre profil thermique aux caractéristiques spécifiques du matériau que vous essayez d'optimiser.

- Si votre objectif principal est la structure cristalline : Priorisez la précision du cycle de calcination à 800°C pour assurer une formation de phase cubique pure.

- Si votre objectif principal est la conductivité : Assurez-vous que le cycle de frittage se maintient strictement à 1100°C pendant les 6 heures complètes pour atteindre une densité et une connectivité des grains maximales.

La maîtrise de ces paramètres thermiques est la clé pour libérer tout le potentiel des électrolytes LLZO dopés à l'indium.

Tableau récapitulatif :

| Étape du processus | Température | Durée | Objectif principal |

|---|---|---|---|

| Calcination | 800°C | 12 heures | Formation de phase et création de structure cubique |

| Frittage | 1100°C | 6 heures | Densification, croissance des grains et conductivité élevée |

| Résultat | N/A | Cycle total | Céramique dense avec une conductivité ionique d'environ 1 mS/cm |

Élevez votre recherche sur les batteries à état solide avec KINTEK

Un contrôle thermique précis fait la différence entre une poudre inerte et un électrolyte haute performance. KINTEK fournit des systèmes de fours à moufle, à tube et sous vide leaders de l'industrie, spécialement conçus pour répondre aux exigences rigoureuses de la synthèse d'électrolytes à état solide comme le LLZO dopé à l'indium.

Soutenus par une R&D experte et une fabrication de précision, nos fours de laboratoire à haute température offrent l'uniformité et la stabilité requises pour la formation de phases critiques et la densification. Que vous ayez besoin d'un four à moufle standard ou d'un système CVD entièrement personnalisé, KINTEK équipe votre laboratoire des outils nécessaires pour atteindre de manière constante les références de conductivité de 1 mS/cm.

Prêt à optimiser vos profils thermiques ? Contactez nos spécialistes de laboratoire dès aujourd'hui pour trouver la solution de chauffage parfaite pour vos besoins de recherche uniques.

Guide Visuel

Références

- Alaa Alsawaf, Miriam Botros. Influence of In‐Doping on the Structure and Electrochemical Performance of Compositionally Complex Garnet‐Type Solid Electrolytes. DOI: 10.1002/sstr.202400643

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment un four électrique facilite-t-il la réparation des défauts dans les structures d'interface SiO2/Si lors du recuit post-irradiation ?

- Quels types d'éléments chauffants sont utilisés dans les fours à moufle et quelles sont leurs plages de température ? Choisissez le bon élément pour votre laboratoire

- Quel rôle joue un four à moufle haute température dans la calcination du SrMo1−xMnxO4 ? Optimisez votre synthèse.

- Quel rôle joue un four de laboratoire dans la stabilisation des nanofibres de lignine ? Débloquez le réticulation thermique de précision

- Quels facteurs faut-il prendre en compte lors de la sélection des matériaux pour un four à moufle ? Optimisez votre traitement thermique dès aujourd'hui

- Comment les fours à moufle sont-ils utilisés dans les laboratoires dentaires ? Essentiel pour le frittage, la cuisson et le coulée

- Quel rôle joue un four à chambre de haute précision et haute température dans le moussage contrôlé de l'aluminium ? Points clés

- Quelle est la fonction d'un four à moufle dans la préparation de NiFe2O4/biochar ? Optimisez votre synthèse de composites