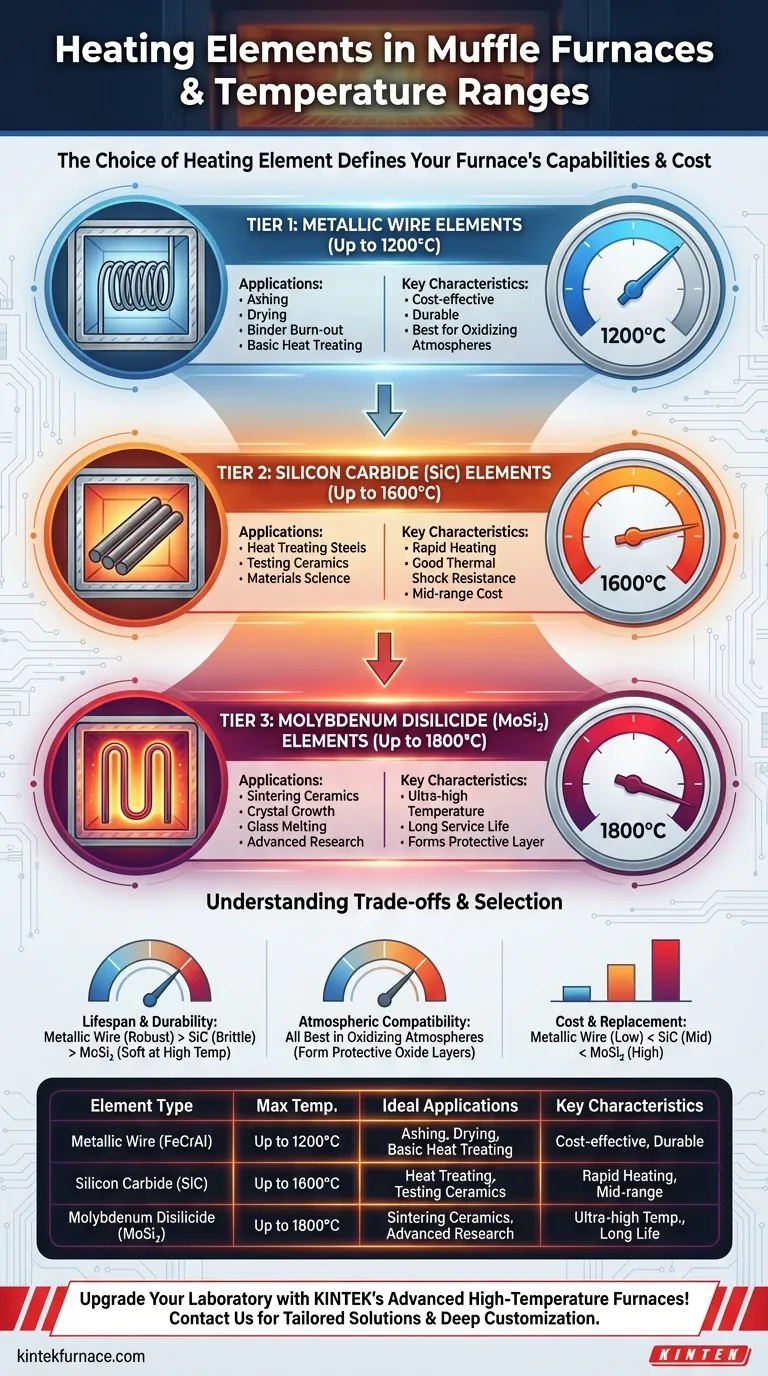

Les trois principaux éléments chauffants utilisés dans les fours à moufle sont le fil métallique, le carbure de silicium (SiC) et le disiliciure de molybdène (MoSi₂). Ces matériaux dictent directement la température de fonctionnement maximale du four, les fils métalliques étant utilisés pour des applications jusqu'à 1200°C, le SiC pour des températures allant jusqu'à 1600°C, et le MoSi₂ pour les travaux à très haute température atteignant 1800°C.

Le choix de l'élément chauffant est le facteur le plus critique définissant les capacités et le coût d'un four à moufle. Comprendre les compromis entre ces trois niveaux de matériaux est essentiel pour sélectionner l'instrument correct pour vos besoins spécifiques de traitement thermique.

Les trois niveaux de chauffage des fours

La performance d'un four à moufle est fondamentalement liée à son élément chauffant. Le matériau doit pouvoir supporter des températures extrêmes de manière répétée tout en convertissant efficacement l'électricité en chaleur.

Niveau 1 : Éléments à fil métallique (jusqu'à 1200°C)

Les fils de résistance métalliques, le plus souvent un alliage fer-chrome-aluminium (FeCrAl) comme le Kanthal, sont les chevaux de bataille des fours de laboratoire et industriels standard.

Ces éléments sont enroulés et montés le long des parois de la chambre du four. Ils offrent une excellente durabilité et sont l'option la plus économique disponible.

Ils sont idéaux pour les applications courantes telles que l'incinération, le séchage, l'élimination de liants et le traitement thermique de base qui fonctionnent en dessous de 1200°C.

Niveau 2 : Éléments en carbure de silicium (SiC) (jusqu'à 1600°C)

Pour les processus nécessitant des températures au-delà des limites du fil métallique, le carbure de silicium (SiC) est l'étape suivante.

Ces éléments sont généralement des tiges rigides et autoportantes qui offrent des vitesses de chauffage rapides et une bonne résistance aux chocs thermiques. Ils représentent la gamme intermédiaire en termes de performances et de coût.

Les fours équipés de SiC sont fréquemment utilisés pour le traitement thermique d'aciers de haute qualité, l'essai de céramiques et d'autres applications en science des matériaux dans la plage de 1300°C à 1600°C.

Niveau 3 : Éléments en disiliciure de molybdène (MoSi₂) (jusqu'à 1800°C)

Le disiliciure de molybdène (souvent appelé "tiges de silicium molybdène") représente le summum de la technologie des éléments chauffants pour les fours à atmosphère d'air standard.

Ces éléments en forme de U peuvent atteindre des températures extrêmement élevées, allant jusqu'à 1800°C. Ils sont connus pour leur longue durée de vie, car ils forment une couche protectrice de verre de quartz sur leur surface pendant le fonctionnement.

Les éléments MoSi₂ sont réservés aux applications les plus exigeantes, telles que le frittage de céramiques avancées, la croissance de cristaux, la fusion de verre et la recherche sur des matériaux exotiques.

Comprendre les compromis au-delà de la température

La sélection d'un élément implique plus qu'une simple correspondance de température maximale. Chaque matériau présente des considérations opérationnelles et des coûts distincts.

Durée de vie et durabilité

Les éléments en fil métallique sont généralement robustes et résistants aux chocs mécaniques. Les éléments en SiC sont plus durs mais plus fragiles et doivent être manipulés avec soin. Les éléments en MoSi₂ deviennent mous à très hautes températures et sont susceptibles de se dégrader sous l'effet de réactions chimiques.

Compatibilité atmosphérique

L'atmosphère du four a un impact profond sur la durée de vie des éléments. Le FeCrAl, le SiC et le MoSi₂ fonctionnent tous mieux dans des atmosphères oxydantes (c'est-à-dire en présence d'air), où ils forment des couches d'oxyde stables et protectrices.

Les utiliser dans des atmosphères réductrices (comme l'hydrogène ou l'azote) peut entraîner une dégradation rapide et une défaillance prématurée, à moins que le four et les éléments ne soient spécifiquement conçus pour de telles conditions.

Coût et remplacement

Le coût évolue directement avec la capacité de température. Les éléments en fil métallique sont les moins chers à l'achat et au remplacement. Les éléments en SiC représentent une augmentation significative du prix, et les éléments en MoSi₂ sont les plus chers des trois, avec une marge considérable.

Sélectionner le bon élément pour votre application

Le choix du four adéquat se résume finalement à une évaluation réaliste de vos besoins en température et de votre budget.

- Si votre objectif principal est le travail général en laboratoire (incinération, séchage) en dessous de 1200°C : Choisissez un four avec des éléments en fil métallique (FeCrAl) pour un maximum de rentabilité et de fiabilité.

- Si votre objectif principal est le traitement thermique ou les tests de matériaux jusqu'à 1600°C : Sélectionnez un four avec des éléments en carbure de silicium (SiC) pour un équilibre idéal entre hautes performances et coût modéré.

- Si votre objectif principal est la recherche avancée ou les processus nécessitant jusqu'à 1800°C : Investissez dans un four avec des éléments en disiliciure de molybdène (MoSi₂) pour leur capacité de température inégalée dans une atmosphère d'air.

Faire correspondre l'élément chauffant à vos exigences spécifiques de température et de processus est la clé pour assurer un fonctionnement fiable, efficace et rentable du four.

Tableau récapitulatif :

| Type d'élément chauffant | Plage de température maximale | Applications idéales | Caractéristiques clés |

|---|---|---|---|

| Fil métallique (ex. FeCrAl) | Jusqu'à 1200°C | Incinération, séchage, élimination de liants, traitement thermique de base | Économique, durable, meilleur pour les atmosphères oxydantes |

| Carbure de silicium (SiC) | Jusqu'à 1600°C | Traitement thermique des aciers, essais de céramiques, science des matériaux | Chauffage rapide, bonne résistance aux chocs thermiques, coût intermédiaire |

| Disiliciure de molybdène (MoSi₂) | Jusqu'à 1800°C | Frittage de céramiques, croissance de cristaux, fusion de verre, recherche avancée | Très haute température, longue durée de vie, forme une couche protectrice |

Améliorez les capacités de traitement thermique de votre laboratoire avec les fours haute température avancés de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions sur mesure, y compris les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, offrant des performances fiables et une rentabilité. Ne vous contentez pas de moins – contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants et nos fours peuvent optimiser vos processus et faire progresser votre recherche !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs