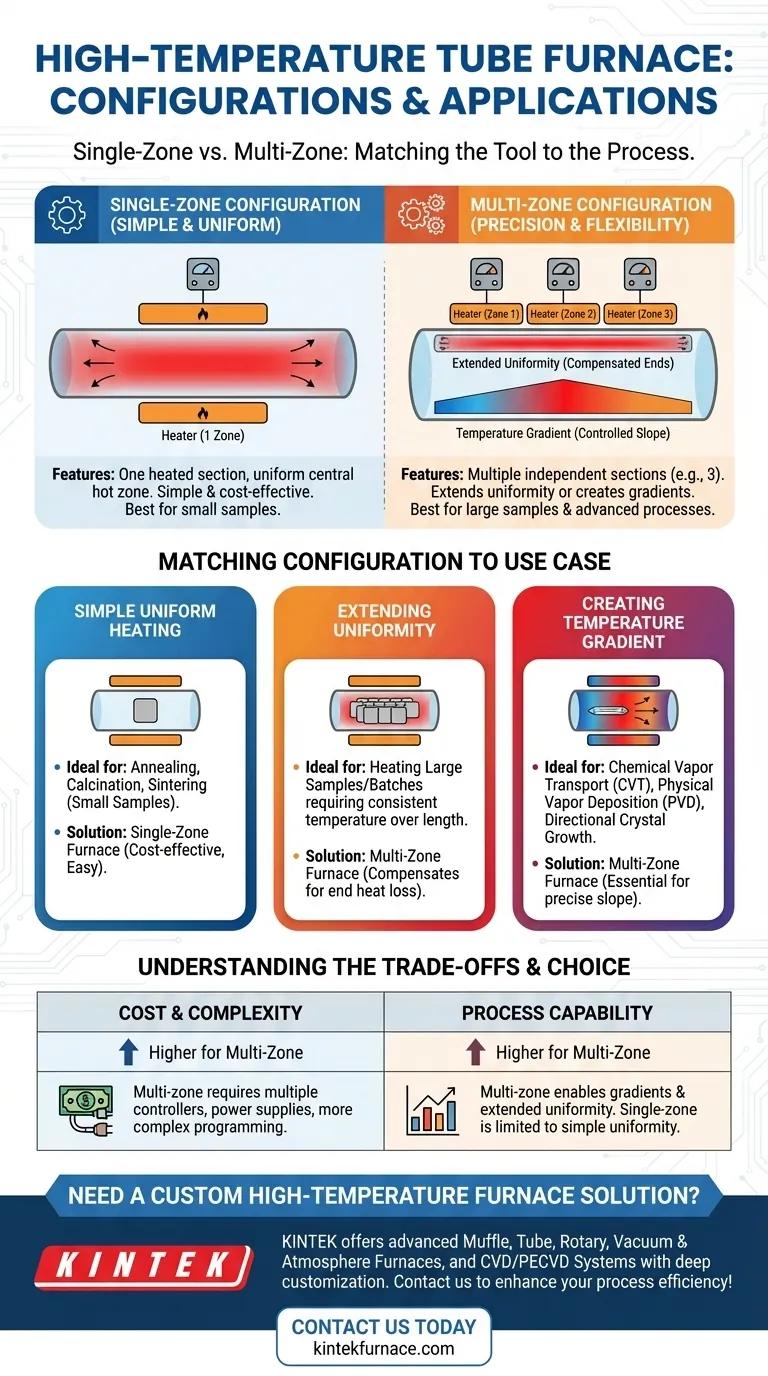

À la base, un four tubulaire à haute température peut être configuré avec soit une seule section chauffée, soit plusieurs sections chauffées contrôlées indépendamment. Les configurations principales sont à zone unique et à zones multiples (le plus souvent à trois zones), le choix dépendant entièrement des exigences de chauffage spécifiques de votre processus, telles que le besoin d'une température uniforme sur une longue surface ou d'un gradient de température contrôlé.

La décision entre un four à zone unique et un four à zones multiples ne concerne pas lequel est supérieur, mais quel outil est le bon pour le travail. Les fours à zone unique fournissent une chaleur uniforme et simple pour les petits échantillons, tandis que les fours à zones multiples offrent un contrôle précis pour soit étendre cette uniformité, soit créer des différences de température intentionnelles le long du tube.

Les configurations fondamentales : Zone unique contre Zones multiples

La configuration des zones de chauffage est le facteur le plus critique définissant la capacité d'un four tubulaire. Elle dicte le profil de température que vous pouvez atteindre le long du tube de processus.

Le four à zone unique

Un four à zone unique est la conception la plus fondamentale. Il comporte un ensemble d'éléments chauffants géré par un seul contrôleur de température et thermocouple.

Cette configuration est conçue pour créer une zone chaude stable et uniforme, qui est généralement située au centre exact de la longueur chauffée du four.

Bien que simple et efficace, la température diminue naturellement vers les extrémités du tube en raison de la perte de chaleur vers l'environnement ambiant. La zone uniforme réelle est donc plus courte que la longueur totale chauffée.

Le four à zones multiples

Un four à zones multiples divise la longueur chauffée en plusieurs sections, chacune avec ses propres éléments chauffants, thermocouple et contrôleur indépendants.

L'agencement le plus courant est un four à trois zones, comprenant une zone centrale principale et deux zones d'extrémité plus petites. Cependant, des configurations avec deux, cinq zones ou plus existent pour des applications très spécialisées.

Cette conception permet une manipulation précise de la température le long du tube, permettant deux modes de fonctionnement distincts : étendre l'uniformité ou créer un gradient.

Comment chaque configuration résout un problème différent

Comprendre l'application prévue de chaque configuration est essentiel pour choisir le bon four pour votre travail. L'objectif est d'adapter la capacité du four à vos exigences de processus.

Cas d'utilisation : Chauffage simple et uniforme

Pour les processus tels que le recuit, la calcination ou le frittage de petits échantillons, un four à zone unique est souvent le choix idéal.

Sa force principale est de fournir une solution économique et facile à utiliser lorsque votre échantillon peut tenir entièrement dans la zone chaude uniforme centrale.

Cas d'utilisation : Étendre l'uniformité de la température

Un four à trois zones est supérieur pour chauffer des échantillons plus grands ou des lots qui nécessitent une température constante sur une longueur importante.

En réglant les deux zones d'extrémité à une température légèrement supérieure, vous pouvez compenser activement la perte de chaleur naturelle aux extrémités. Cela crée une zone chaude uniforme beaucoup plus longue et plus stable que ce qui est possible avec un four à zone unique de même longueur physique.

Cas d'utilisation : Créer un gradient de température

Le véritable pouvoir d'un four à zones multiples réside dans sa capacité à créer un gradient de température contrôlé.

En réglant chaque zone à une température différente, vous pouvez établir une pente de température précise le long du tube de processus. Cette capacité est essentielle pour les applications avancées telles que le transport chimique en phase vapeur (CVT), le dépôt physique en phase vapeur (PVD) et certains types de croissance cristalline directionnelle.

Comprendre les compromis

Le choix d'une configuration de four implique d'équilibrer les besoins de performance avec des contraintes pratiques telles que le budget et la complexité opérationnelle.

Coût et complexité

Un four à zones multiples est intrinsèquement plus coûteux et plus complexe qu'un modèle à zone unique. Il nécessite plusieurs contrôleurs PID, alimentations et thermocouples, ce qui augmente à la fois l'investissement initial et la complexité de la programmation d'un profil de température.

Capacité de processus

Un four à zone unique ne peut tout simplement pas créer de gradient de température. Si votre processus l'exige, un four à zones multiples est obligatoire.

De même, obtenir un degré élevé d'uniformité de température sur une longue distance n'est pratique qu'avec un four à zones multiples configuré pour compenser les pertes aux extrémités.

Faire le bon choix pour votre objectif

Votre décision doit être entièrement guidée par le profil thermique exigé par votre expérience ou votre processus.

- Si votre objectif principal est la simplicité et la rentabilité pour les petits échantillons : Un four à zone unique est la solution la plus directe et la plus efficace.

- Si votre objectif principal est de traiter de grands échantillons ou lots avec une cohérence de température maximale : Un four à trois zones, configuré pour étendre la zone chaude uniforme, est le bon choix.

- Si votre objectif principal est un processus spécialisé nécessitant une pente de température contrôlée : Un four à zones multiples est essentiel pour créer le gradient de température requis.

En fin de compte, comprendre ces configurations vous permet de sélectionner un four qui sert d'outil précis pour votre objectif scientifique ou industriel spécifique.

Tableau récapitulatif :

| Configuration | Caractéristiques principales | Meilleurs cas d'utilisation |

|---|---|---|

| Zone unique | Une section chauffée, zone chaude centrale uniforme, simple et économique | Recuit, calcination, frittage de petits échantillons |

| Zones multiples (ex. Trois zones) | Sections multiples contrôlées indépendamment, permet une uniformité étendue ou des gradients | Chauffage de grands échantillons, transport chimique en phase vapeur, croissance cristalline |

Besoin d'une solution personnalisée de four à haute température ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des options de fours avancées telles que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et les résultats de votre processus !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux