Essentiellement, les fours tubulaires horizontaux sont des outils indispensables dans toute industrie nécessitant un traitement précis et à haute température de matériaux dans un environnement contrôlé. Ils sont le plus souvent utilisés en science des matériaux, métallurgie, électronique avancée, fabrication de batteries et céramique. Leur conception est idéale pour le traitement thermique d'échantillons solides, de poudres et de composants en lots uniformes.

Le choix d'un four tubulaire horizontal est motivé par le besoin d'un traitement thermique reproductible des matériaux à l'état solide. Son principal avantage réside dans la facilité de chargement et son aptitude aux processus par lots comme le recuit, le frittage et la synthèse où un contrôle précis de l'atmosphère est essentiel.

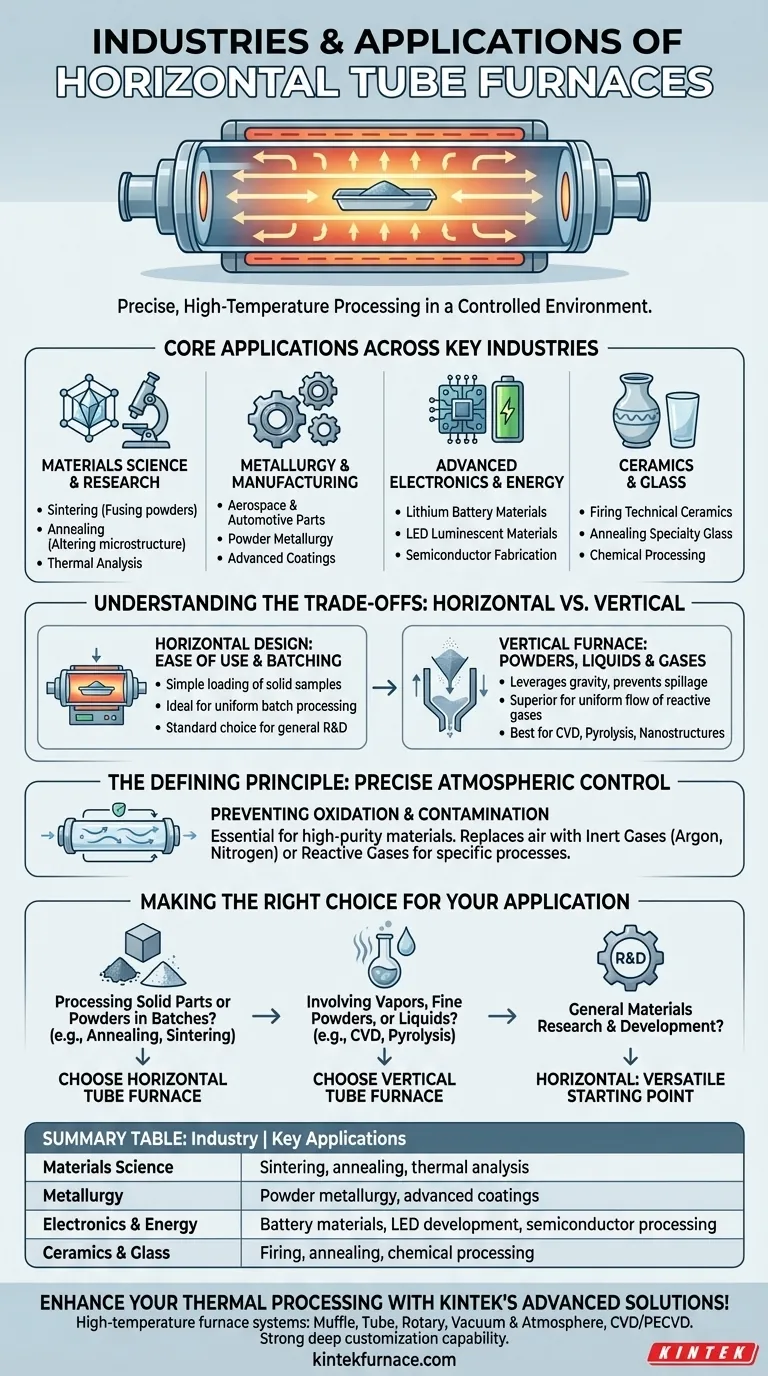

Applications principales dans les industries clés

La polyvalence du four tubulaire horizontal en fait un outil fondamental dans de nombreux secteurs de recherche et de fabrication. C'est le processus spécifique, plutôt que l'industrie elle-même, qui dicte son utilisation.

Science des matériaux et recherche

C'est le domaine fondamental pour les fours tubulaires. Les chercheurs s'appuient sur eux pour synthétiser et tester de nouveaux matériaux dans des conditions hautement reproductibles.

Les processus clés incluent le frittage (fusion de poudres en une masse solide), le recuit (modification de la microstructure d'un matériau par la chaleur) et l'analyse thermique pour étudier les propriétés des matériaux à hautes températures.

Métallurgie et fabrication

Des industries comme l'aérospatiale, l'automobile et la fabrication d'outils utilisent des fours horizontaux pour le traitement thermique critique des pièces et composants métalliques.

Cela inclut la métallurgie des poudres, où des poudres métalliques sont formées en pièces complexes, et l'application de revêtements avancés qui nécessitent un cycle thermique spécifique pour durcir et adhérer correctement.

Électronique avancée et énergie

La production d'électronique moderne et de solutions énergétiques dépend de matériaux traités avec une pureté et une précision extrêmes.

Les fours horizontaux sont essentiels pour la création de matériaux positifs et négatifs pour batteries au lithium, le développement de matériaux luminescents pour LED et la réalisation d'étapes de traitement thermique dans la fabrication de semi-conducteurs.

Céramique et verre

Les industries de la céramique et du verre utilisent ces fours pour la cuisson, le recuit et le traitement chimique. Leur capacité à atteindre des températures élevées de manière uniforme est cruciale pour la production de céramiques techniques et de produits verriers spécialisés.

Comprendre les compromis : Horizontal vs. Vertical

Bien que polyvalente, la conception horizontale n'est pas universellement optimale. Comprendre ses compromis par rapport à un four tubulaire vertical est essentiel pour choisir le bon outil.

L'avantage de la conception horizontale

La principale force d'un four horizontal est sa simplicité et sa facilité d'utilisation pour les échantillons solides. Le chargement et le déchargement de nacelles ou de plateaux de composants sont simples.

Cette conception est idéale pour le traitement par lots, où plusieurs échantillons distincts sont traités simultanément dans les mêmes conditions.

Quand un four vertical est mieux adapté

Les fours tubulaires verticaux sont supérieurs pour les processus impliquant des poudres, des liquides ou des gaz où la gravité est bénéfique. Ils évitent les déversements d'échantillons et assurent un flux plus uniforme des gaz réactifs.

Des processus comme le dépôt chimique en phase vapeur (CVD), la pyrolyse et la synthèse de certaines nanostructures sont souvent mieux adaptés à une orientation verticale pour obtenir un revêtement et un dépôt uniformes.

Le principe définissant : Contrôle précis de l'atmosphère

La caractéristique la plus importante d'un four tubulaire est sa capacité à maintenir une atmosphère contrôlée, ce qui est essentiel pour les matériaux de haute technologie.

Qu'est-ce qu'une atmosphère contrôlée ?

Une atmosphère contrôlée implique de sceller le tube de processus et de purger l'air ambiant, en le remplaçant par un gaz spécifique ou un vide.

Il s'agit généralement d'un gaz inerte comme l'argon ou l'azote pour prévenir l'oxydation, ou d'un gaz réactif pour participer à un processus chimique.

Pourquoi c'est important pour les matériaux de haute technologie

Pour de nombreux matériaux avancés, réagir avec l'oxygène à hautes températures peut ruiner leurs propriétés. Une atmosphère contrôlée empêche l'oxydation et la contamination.

Cela permet la création d'alliages, de semi-conducteurs et de céramiques de haute pureté qu'il serait impossible de produire à l'air libre.

Faire le bon choix pour votre application

Pour sélectionner le bon four, concentrez-vous sur l'état du matériau et l'objectif du processus.

- Si votre objectif principal est le traitement de pièces solides ou de poudres par lots (par exemple, recuit de pièces métalliques, frittage de céramiques) : Un four tubulaire horizontal est le choix standard pour sa facilité de chargement et sa simplicité d'utilisation.

- Si votre objectif principal implique des vapeurs, des poudres fines ou des liquides (par exemple, dépôt chimique en phase vapeur, pyrolyse) : Un four tubulaire vertical est probablement plus adapté pour tirer parti de la gravité et assurer l'uniformité du processus.

- Si votre objectif principal est la recherche et le développement général en science des matériaux : Un four tubulaire horizontal est le point de départ le plus polyvalent, couvrant la plus large gamme d'applications thermiques courantes.

En fin de compte, votre choix est défini par la physique de votre processus et la forme de votre matériau.

Tableau récapitulatif :

| Industrie | Applications clés |

|---|---|

| Science des matériaux | Frittage, recuit, analyse thermique |

| Métallurgie | Métallurgie des poudres, revêtements avancés |

| Électronique & Énergie | Matériaux pour batteries, développement de LED, traitement des semi-conducteurs |

| Céramique & Verre | Cuisson, recuit, traitement chimique |

Améliorez votre traitement thermique avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température comme les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos opérations en science des matériaux, métallurgie, électronique ou céramique !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quels sont les avantages des fours tubulaires à chauffage micro-ondes ? Obtenez un traitement des matériaux rapide, uniforme et efficace

- Comment optimiser les performances d'un four tubulaire vertical ? Augmenter l'efficacité et la précision du traitement thermique

- Quelles sont les applications courantes d'un four tubulaire sous vide ? Débloquez le traitement thermique de haute pureté pour votre laboratoire

- Pourquoi l'orientation verticale d'un four à tube descendant est-elle importante ? Débloquez un contrôle de processus et une efficacité supérieurs

- Pourquoi les nacelles en corindon et les fours tubulaires sont-ils utilisés pour la pré-carbonisation de la biomasse ? Optimisez votre pyrolyse à 500°C

- Pourquoi un four tubulaire de haute précision est-il requis pour les catalyseurs PtCln/Fe-N-C ? Assurer une précision sub-nanométrique

- Comment un four tubulaire à double zone facilite-t-il la synthèse de cristaux uniques de CrSBr ? Maîtriser le processus CVT

- Quelles conditions physiques sont fournies par un four tubulaire de laboratoire pour la formation de couches minces cristallines de Sb-Ge-Se ?