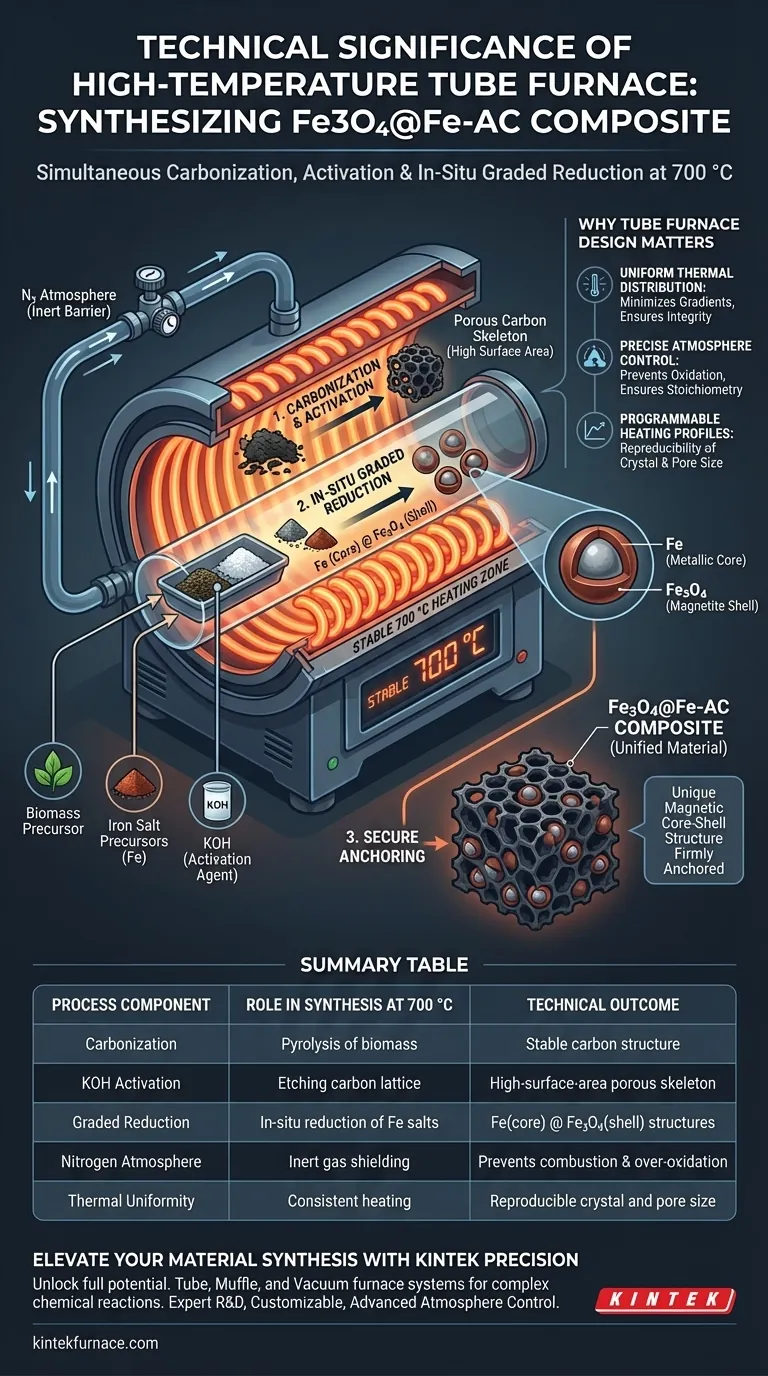

La signification technique réside dans l'orchestration simultanée de la carbonisation, de l'activation et de la réduction chimique. Un four tubulaire fournit l'environnement stable de 700 °C, protégé par de l'azote, nécessaire pour transformer la biomasse et les précurseurs de fer en un composite complexe Fe3O4@Fe-AC en une seule étape. Sans cette enveloppe thermique précise, les structures distinctes de noyau-coquille magnétique ne parviendraient pas à se former ou à s'ancrer correctement sur le squelette carboné.

L'environnement à haute température facilite la "réduction graduée" des espèces de fer tout en créant simultanément un squelette carboné poreux, assurant que les structures de noyau-coquille magnétiques sont solidement ancrées au matériau.

Le Mécanisme de Synthèse à 700 °C

La production de Fe3O4@Fe-AC ne consiste pas simplement à chauffer des matériaux ; il s'agit de piloter des réactions chimiques spécifiques et concurrentes qui définissent les propriétés finales du matériau.

Carbonisation et Activation Simultanées

À 700 °C, le précurseur de biomasse subit une pyrolyse, convertissant la matière organique en une structure carbonée stable.

Concurremment, l'activation par KOH se produit dans cette zone chauffée. Ce processus grave le réseau carboné en développement, générant un squelette poreux hautement développé qui sert de substrat aux particules de fer.

Réduction Graduée In-Situ

La fonction technique la plus critique de cet environnement est la réduction in-situ des espèces de fer.

Sous la protection d'azote de haute pureté, les précurseurs de sels de fer ne sont pas simplement séchés ; ils subissent une réduction graduée. Cette voie thermique spécifique crée une structure unique de noyau-coquille magnétique, composée d'un noyau de fer métallique (Fe) entouré d'une coquille de magnétite (Fe3O4).

Ancrage Sécurisé

La haute température garantit que ces structures magnétiques ne sont pas des particules lâches, mais sont chimiquement ancrées au carbone poreux.

Cette intégration empêche la lixiviation des composants magnétiques et garantit que le composite agit comme un matériau unifié lors de son application.

Pourquoi la Conception du Four Tubulaire est Importante

Bien que la température pilote la chimie, le matériel du four tubulaire assure que les réactions se produisent uniformément sur l'échantillon.

Distribution Thermique Uniforme

Les fours tubulaires sont conçus pour minimiser les gradients de température le long de la zone de chauffage.

Cette uniformité est vitale pour l'intégrité expérimentale. Elle garantit que la réduction graduée se produit au même rythme dans tout le lot, empêchant un mélange de particules sur-réduites (Fe pur) et sous-réduites (oxyde).

Contrôle Précis de l'Atmosphère

La conception tubulaire permet un flux continu et scellé d'azote de haute pureté.

Cela crée une barrière inerte contre l'oxydation. Si de l'oxygène venait à fuir dans la chambre à 700 °C, le carbone brûlerait (se combuste) au lieu de se graphitiser, et le fer s'oxyderait complètement au lieu de former le noyau métallique.

Profils de Chauffage Programmables

Les contrôleurs avancés permettent des vitesses de montée et des temps de maintien spécifiques.

Ce contrôle dicte la taille de croissance cristalline des espèces de fer et la distribution de la taille des pores du carbone, permettant la reproductibilité entre les lots de synthèse.

Comprendre les Compromis

Bien que le four tubulaire offre de la précision, il introduit des limitations spécifiques qui doivent être gérées.

Échelle vs Précision

La zone uniforme d'un four tubulaire est spatialement limitée. Bien qu'excellente pour une synthèse de haute qualité, la mise à l'échelle de ce processus pour une production de masse entraîne souvent des gradients thermiques qui dégradent la qualité de la structure noyau-coquille.

Sensibilité au Flux de Gaz

La synthèse est très sensible au débit d'azote. Un flux excessif peut refroidir la surface de l'échantillon, tandis qu'un flux insuffisant peut ne pas évacuer les gaz dégagés, modifiant potentiellement la stœchiométrie de réduction.

Faire le Bon Choix pour Votre Objectif

La synthèse réussie de Fe3O4@Fe-AC dépend de l'ajustement des paramètres du four à vos cibles de performance spécifiques.

- Si votre objectif principal est la Force Magnétique : Privilégiez un contrôle strict de l'atmosphère et une stabilité précise de la température pour protéger le noyau de Fe métallique de l'oxydation.

- Si votre objectif principal est la Surface Spécifique (Porosité) : Concentrez-vous sur le temps de maintien à 700 °C pour permettre à l'activation par KOH de développer pleinement le squelette carboné sans effondrer les pores.

En fin de compte, le four tubulaire agit comme un réacteur de précision qui impose l'évolution simultanée de la porosité et du magnétisme en un seul composite stable.

Tableau Récapitulatif :

| Composant du Processus | Rôle dans la Synthèse à 700 °C | Résultat Technique |

|---|---|---|

| Carbonisation | Pyrolyse des précurseurs de biomasse | Formation d'une structure carbonée stable |

| Activation par KOH | Gravure chimique du réseau carboné | Création d'un squelette poreux à haute surface spécifique |

| Réduction Graduée | Réduction in-situ des sels de fer | Formation de structures Fe (noyau) @ Fe3O4 (coquille) |

| Atmosphère d'Azote | Protection par gaz inerte | Prévient la combustion du carbone et la sur-oxydation |

| Uniformité Thermique | Chauffage constant sur l'échantillon | Assure une taille de cristal et de pore reproductible |

Élevez Votre Synthèse de Matériaux avec la Précision KINTEK

Libérez tout le potentiel de vos matériaux composites avec les solutions thermiques de pointe de KINTEK. Que vous développiez du Fe3O4@Fe-AC ou des catalyseurs avancés, nos systèmes de fours tubulaires, à moufle et sous vide fournissent les enveloppes thermiques stables et le contrôle précis de l'atmosphère essentiels aux réactions chimiques complexes.

Pourquoi Choisir KINTEK ?

- R&D et Fabrication Expertes : Ingénierie de précision pour une distribution thermique uniforme.

- Entièrement Personnalisable : Systèmes sur mesure pour répondre à vos besoins uniques en laboratoire ou à l'échelle pilote.

- Contrôle Avancé de l'Atmosphère : Gestion du flux de gaz de haute pureté pour une stœchiométrie matérielle parfaite.

Prêt à obtenir des résultats supérieurs dans vos recherches à haute température ? Contactez nos experts dès aujourd'hui pour trouver la solution de four parfaite pour votre laboratoire !

Guide Visuel

Références

- Ka Chun Li, Xijun Hu. Fe<sub>3</sub>O<sub>4</sub>@Fe Core–Shell Okara-Derived Activated Carbon for Superior Polysulfide Control in Lithium–Sulfur Batteries. DOI: 10.1021/acs.jpcc.5c02606

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quels procédés métallurgiques sont effectués dans les fours horizontaux ? Découvrez le traitement thermique et le frittage de précision

- Comment un four à atmosphère tubulaire facilite-t-il le CVD local lors de la carbonisation des fibres PAN ? Maîtriser la croissance des CNT in-situ

- Quelles sont les exigences d'entretien pour un four électrique horizontal ? Assurer des performances optimales et une longue durée de vie

- Quelles conditions physiques fondamentales une étuve tubulaire fournit-elle dans la synthèse en deux étapes du WS2 ? Maîtriser la croissance des films

- Quelle est la fonction principale d'un four tubulaire à haute température dans la pyrolyse à deux étapes ? Contrôle thermique de précision

- Pourquoi est-il nécessaire d'évacuer et de sceller les tubes de quartz pour les cristaux de NiPS3 ? Maîtriser la précision et la pureté du CVT

- Quelles fonctions un châssis de support offre-t-il dans la modernisation des fours tubulaires ? Gain de stabilité et flexibilité expérimentale

- Qu'est-ce qu'un four tubulaire de 70 mm et quelle est son utilisation principale ? Libérez la précision dans le traitement des matériaux