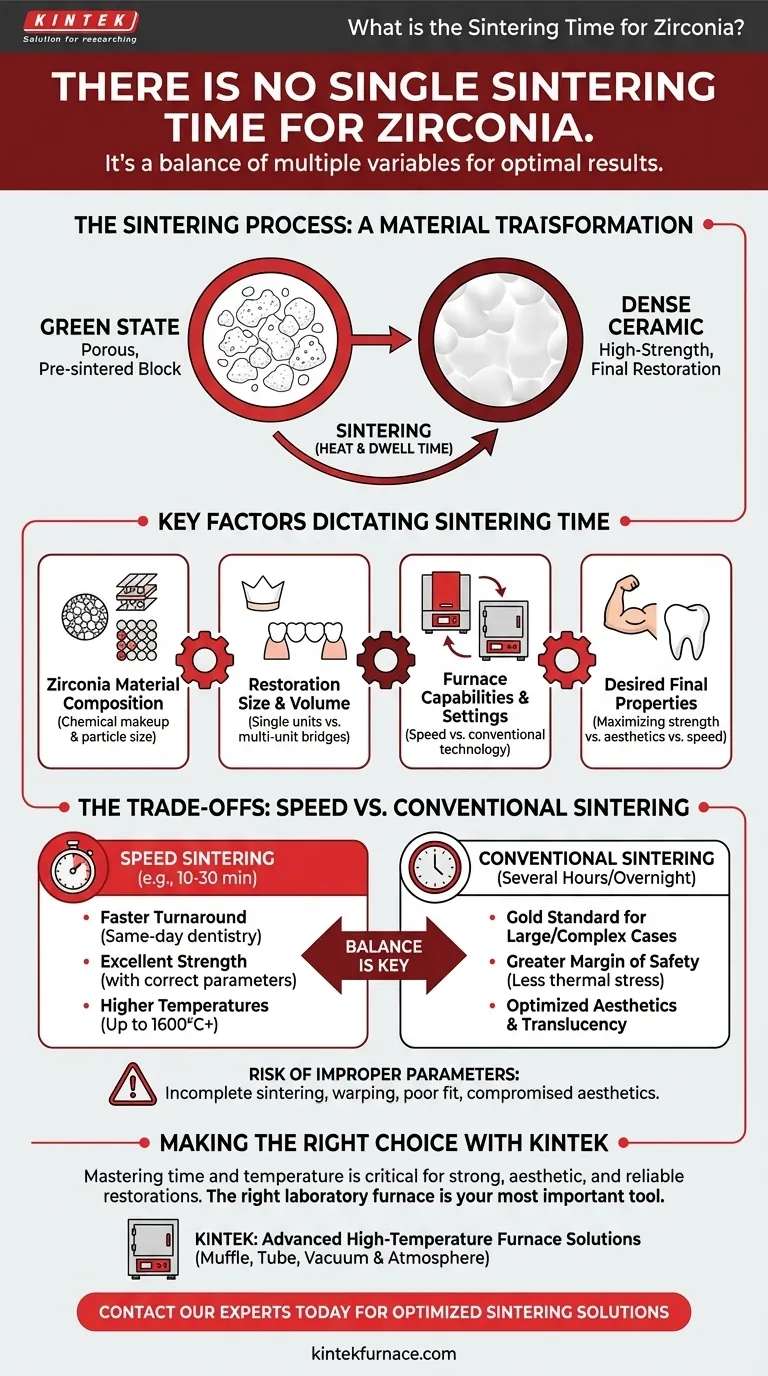

Il n'existe pas de temps de frittage unique pour la zircone. Le processus peut aller de seulement 10 minutes dans un cycle « rapide » à haute température à plusieurs heures, voire toute une nuit, pour un cycle conventionnel. Cette variabilité n'est pas arbitraire ; elle est fonction du matériau spécifique, de la technologie du four et du résultat clinique souhaité.

Le temps de frittage optimal pour la zircone n'est pas un nombre fixe, mais une variable qui doit être équilibrée avec la température. Cet équilibre est dicté par la pastille de zircone spécifique, la taille de la restauration et si l'objectif principal est la résistance maximale, l'esthétique ou la vitesse de production.

Le processus de frittage : une transformation du matériau

Le frittage est l'étape critique qui transforme un bloc de fraisage de zircone pré-fritté crayeux — souvent appelé « état vert » — en une restauration céramique dense et très résistante.

De l'« état vert » au dense

À l'état vert, la zircone est composée de fines particules pressées ensemble. Le frittage utilise une chaleur élevée pour fusionner ces particules, éliminant les pores entre elles et provoquant une contraction et une densification significatives du matériau.

Le rôle de la chaleur et du temps de maintien

Le four chauffe progressivement jusqu'à une température cible, généralement comprise entre 1450°C et 1600°C. Il maintient ensuite cette température maximale pendant une durée spécifique, connue sous le nom de temps de maintien ou temps de trempage. C'est là que se produit la majorité de la densification et de la cristallisation, conférant à la zircone sa résistance et ses propriétés finales.

Facteurs clés qui déterminent le temps de frittage

Le calendrier de frittage idéal est une recette précise déterminée par plusieurs variables interdépendantes. Changer l'une nécessite d'ajuster les autres.

Composition du matériau de zircone

Différents types de zircone (par exemple, opaque à haute résistance par rapport à une zircone à haute translucidité pour les dents antérieures) ont des compositions chimiques et des tailles de particules uniques. Chaque fabricant fournit un protocole de frittage spécifique et validé conçu pour optimiser les propriétés de son matériau.

Taille et volume de la restauration

Une petite chape d'unité unique peut être frittée beaucoup plus rapidement qu'un grand bridge multi-unités. Les restaurations plus grandes nécessitent des vitesses de chauffage et de refroidissement plus lentes, ainsi que des temps de maintien plus longs, pour garantir une pénétration uniforme de la chaleur et prévenir le choc thermique qui pourrait provoquer des fissures ou des déformations.

Capacités et réglages du four

Les fours de frittage conventionnels nécessitent des cycles plus longs de plusieurs heures. Les fours « rapides » modernes sont spécifiquement conçus pour atteindre très rapidement des températures très élevées (jusqu'à 1600°C ou plus), permettant des temps de maintien considérablement réduits — parfois seulement quelques minutes.

Propriétés finales souhaitées

Le temps et la température influencent directement la structure cristalline finale de la zircone, ce qui affecte à son tour sa résistance et sa translucidité. Un cycle très rapide à haute température pourrait maximiser la résistance à la flexion, mais pourrait potentiellement affecter les propriétés esthétiques du matériau. Par exemple, une étude a révélé que la résistance à la flexion la plus élevée était obtenue à une température élevée de 1580°C avec un temps de maintien de seulement 10 minutes.

Comprendre les compromis : frittage rapide par rapport au frittage conventionnel

Le choix d'un cycle de frittage implique d'équilibrer le besoin d'efficacité avec les exigences relatives aux propriétés optimales du matériau et à la longévité.

Le cas du frittage rapide

L'avantage principal est un délai d'exécution considérablement plus rapide, permettant la dentisterie le jour même pour les restaurations d'unité unique. Lorsqu'il est effectué correctement avec un matériau et un four compatibles, il peut produire des restaurations d'une excellente résistance.

Le cas du frittage conventionnel

Les cycles plus longs sont généralement considérés comme la référence pour les cas complexes ou de grande portée comme les bridges. Le chauffage et le refroidissement plus lents offrent une plus grande marge de sécurité contre le stress thermique, et ces cycles sont souvent ceux que les fabricants utilisent pour valider la performance à long terme et l'esthétique de leurs matériaux.

Le risque de paramètres inappropriés

S'écarter des recommandations du fabricant est un risque important. L'utilisation d'un cycle incorrect peut entraîner un frittage incomplet (résultant en une faible résistance), une déformation, un mauvais ajustement marginal ou une esthétique compromise. Utilisez toujours un programme spécifiquement conçu pour la zircone que vous utilisez.

Faire le bon choix pour votre objectif

Commencez toujours par consulter les instructions du fabricant pour votre zircone spécifique. À partir de là, vous pouvez faire un choix éclairé en fonction des besoins cliniques et de production.

- Si votre objectif principal est le délai d'exécution le plus rapide pour une couronne unique : Un cycle de frittage rapide dans un four compatible peut être le choix idéal, à condition d'utiliser une zircone validée pour ce processus.

- Si votre objectif principal est une prévisibilité maximale pour un grand bridge : Un cycle de frittage conventionnel et plus long est l'approche la plus fiable pour assurer une densification uniforme et minimiser le stress thermique.

- Si votre objectif principal est d'optimiser l'esthétique pour un cas antérieur : Respectez strictement le cycle conventionnel recommandé par le fabricant, qui est finement réglé pour obtenir la translucidité et la teinte souhaitées.

- En cas de doute : Optez pour le cycle de frittage conventionnel standard fourni par le fabricant de zircone. C'est la méthode la plus testée et validée.

En fin de compte, maîtriser le frittage de la zircone revient à comprendre que le temps et la température sont des outils pour atteindre un résultat spécifique et souhaité.

Tableau récapitulatif :

| Facteur | Impact sur le temps de frittage |

|---|---|

| Matériau de zircone | Les types à haute translucidité par rapport à ceux à haute résistance nécessitent des protocoles validés différents. |

| Taille de la restauration | Les petites couronnes se fritent plus rapidement ; les grands bridges nécessitent des cycles plus lents et plus longs pour éviter la déformation. |

| Type de four | Les fours rapides permettent des cycles de 10 minutes ; les fours conventionnels nécessitent des cycles de plusieurs heures. |

| Résultat souhaité | La maximisation de la résistance par rapport à l'esthétique ou à la vitesse de production nécessite différents équilibres temps/température. |

Obtenez des résultats de frittage de zircone parfaits avec KINTEK

Maîtriser l'équilibre entre le temps et la température est essentiel pour des restaurations en zircone solides, esthétiques et fiables. Le bon four de laboratoire est votre outil le plus important.

En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit aux laboratoires dentaires des solutions de fours haute température avancées. Notre gamme de produits, y compris les fours à étouffoir, à tube et sous vide et atmosphère, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences de frittage uniques — que vous ayez besoin de cycles rapides pour la dentisterie le jour même ou de cycles conventionnels pour les travaux de bridge complexes.

Laissez-nous vous aider à optimiser votre processus de frittage. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir la solution de four idéale pour votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les fonctions principales des fours dentaires en céramique ? Atteignez précision et durabilité dans les restaurations dentaires

- Pourquoi la plage de température est-elle importante lors du choix d'un four dentaire ? Déverrouillez la compatibilité des matériaux et la précision

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire

- Pourquoi est-il une erreur d'utiliser un réglage universel pour tous les matériaux dans un four dentaire ? Maîtrisez le frittage de précision pour des restaurations parfaites