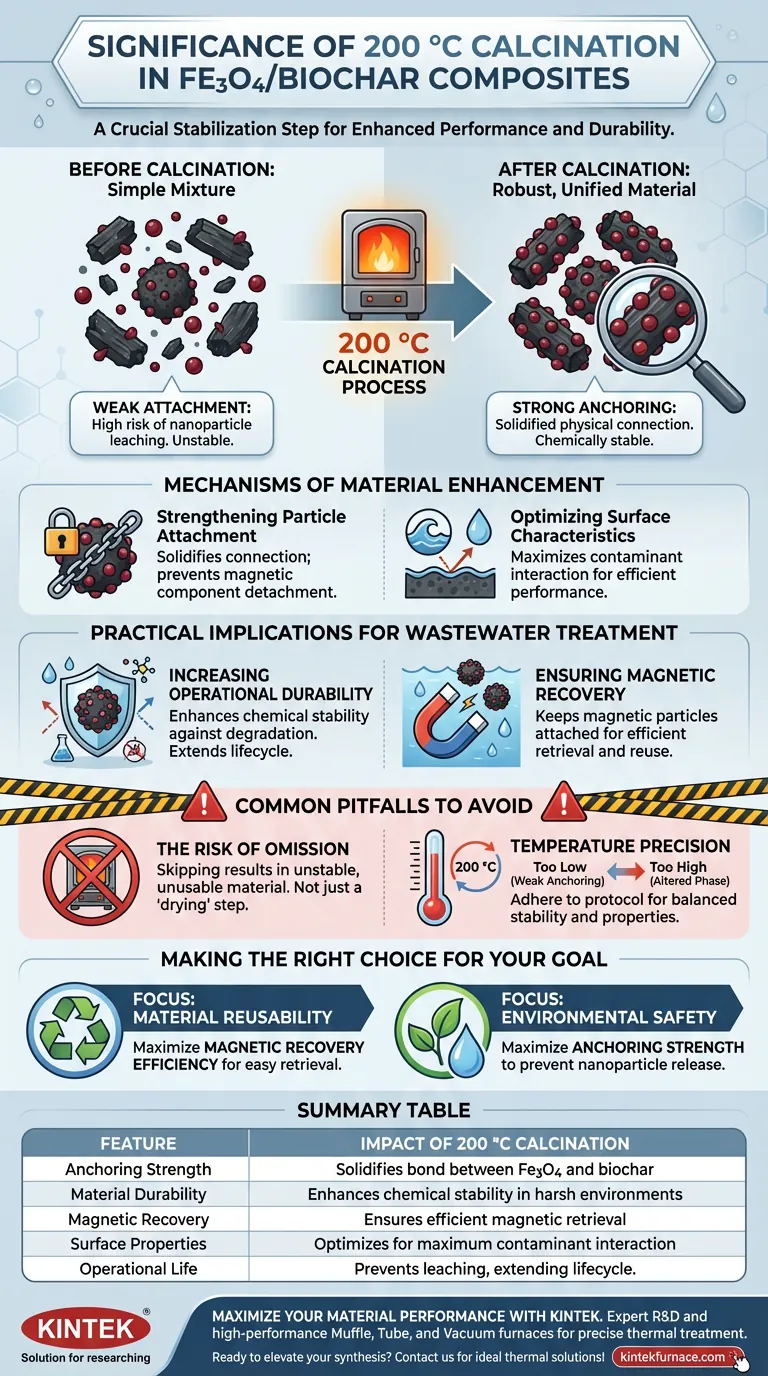

Le processus de calcination à 200 °C sert d'étape de stabilisation essentielle pour les matériaux composites Fe3O4/biochar. Il est principalement responsable de l'amélioration significative de la force d'ancrage des nanoparticules d'oxyde de fer (Fe3O4) sur la matrice de biochar, tout en améliorant simultanément la stabilité chimique globale du composite final.

L'objectif principal de ce traitement thermique est de transformer un simple mélange en un matériau robuste et unifié. En soumettant le composite à 200 °C, vous optimisez les propriétés de surface pour garantir que les particules magnétiques restent attachées pendant l'utilisation, permettant ainsi une récupération magnétique efficace et une durabilité à long terme dans le traitement des eaux usées.

Mécanismes d'amélioration des matériaux

Renforcement de la fixation des particules

La fonction principale de la calcination à 200 °C est de solidifier la connexion physique entre les composants magnétiques et le support carboné.

Sans cette étape thermique, les nanoparticules de Fe3O4 peuvent être seulement faiblement associées au biochar. Le processus de chauffage augmente la force d'ancrage, fixant efficacement les nanoparticules sur la matrice de biochar. Cela empêche le matériau magnétique de se détacher ou de "fuir" pendant le fonctionnement.

Optimisation des caractéristiques de surface

Au-delà de la simple fixation, ce processus agit comme un traitement de modification de surface.

La calcination modifie les caractéristiques de surface du matériau Fe3O4/biochar. Cette optimisation est essentielle pour maximiser l'interaction entre le composite et les contaminants qu'il est conçu pour éliminer, garantissant ainsi que le matériau fonctionne efficacement dans son environnement prévu.

Implications pratiques pour le traitement des eaux usées

Augmentation de la durabilité opérationnelle

Pour qu'un matériau composite soit viable dans des applications industrielles, il doit résister à des conditions difficiles.

Le processus de calcination améliore considérablement la durabilité du composite. En améliorant la stabilité chimique, le matériau devient plus résistant à la dégradation lorsqu'il est exposé aux environnements des eaux usées. Cela prolonge le cycle de vie du matériau, en faisant une solution plus pratique pour les cycles de traitement continus.

Assurer la récupération magnétique

L'un des principaux avantages des composites Fe3O4 est la capacité de les éliminer de l'eau à l'aide d'aimants.

Si la force d'ancrage est faible, les particules magnétiques se sépareront du biochar, rendant la récupération magnétique impossible. Le traitement à 200 °C garantit que l'efficacité de la récupération magnétique reste élevée en maintenant l'oxyde de fer magnétique fermement lié au biochar adsorbant.

Pièges courants à éviter

Le risque d'omission

C'est une erreur courante de considérer la calcination à basse température comme une étape de "séchage" facultative.

Sauter cette phase de 200 °C ne résulte pas seulement en un matériau plus humide ; cela aboutit à un composite chimiquement instable. Sans cet apport thermique spécifique, le matériau manque de l'intégrité structurelle requise pour la réutilisation, entraînant une perte de performance rapide et une contamination potentielle de l'eau par des particules de fer libres.

Précision de la température

Bien que la référence souligne 200 °C, un contrôle précis est implicite.

S'écarter significativement de cette température pourrait ne pas atteindre l'ancrage nécessaire (si trop bas) ou potentiellement altérer la phase chimique des composants (si trop haut). Le respect du protocole spécifique de 200 °C est nécessaire pour équilibrer la stabilité avec la préservation des propriétés magnétiques du matériau.

Faire le bon choix pour votre objectif

Ce processus ne consiste pas simplement à chauffer ; il s'agit d'ingénierier un matériau pour la longévité et la récupération.

- Si votre objectif principal est la réutilisabilité du matériau : Assurez-vous que la calcination à 200 °C est complète pour maximiser l'efficacité de la récupération magnétique, vous permettant de récupérer et de réutiliser facilement le composite.

- Si votre objectif principal est la sécurité environnementale : Priorisez cette étape pour maximiser la force d'ancrage, empêchant la libération de nanoparticules dans les eaux usées traitées.

La calcination à 200 °C est le facteur déterminant qui fait passer le Fe3O4/biochar d'un concept de laboratoire à un outil durable et récupérable pour le traitement de l'eau dans le monde réel.

Tableau récapitulatif :

| Caractéristique | Impact de la calcination à 200 °C |

|---|---|

| Force d'ancrage | Solidifie la liaison entre les nanoparticules de Fe3O4 et la matrice de biochar |

| Durabilité du matériau | Améliore la stabilité chimique pour une utilisation dans des environnements d'eaux usées difficiles |

| Récupération magnétique | Garantit que les particules restent attachées pour une récupération magnétique efficace |

| Propriétés de surface | Optimise les caractéristiques pour une interaction maximale avec les contaminants |

| Durée de vie opérationnelle | Empêche la lixiviation des nanoparticules, prolongeant le cycle de vie du matériau |

Maximisez les performances de votre matériau avec KINTEK

Obtenir une calcination parfaite à 200 °C nécessite précision et fiabilité. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours Muffle, Tube et Vacuum haute performance conçus pour fournir la précision thermique dont votre recherche a besoin. Que vous développiez des composites Fe3O4/biochar ou des catalyseurs avancés, nos fours de laboratoire haute température personnalisables garantissent une force d'ancrage et une stabilité matérielle constantes.

Prêt à améliorer votre synthèse de matériaux ? Contactez KINTEK dès aujourd'hui pour trouver la solution thermique idéale pour vos besoins uniques en laboratoire !

Guide Visuel

Références

- Biomass-Derived Magnetic Fe3O4/Biochar Nanoparticles from Baobab Seeds for Sustainable Wastewater Dye Remediation. DOI: 10.3390/ijms26178499

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment le contrôle précis de la température affecte-t-il les hybrides MoS2/rGO ? Maîtriser la morphologie des nanofeuillets

- Comment les fours de traitement thermique industriels assurent-ils la stabilité de l'acier à ressort 55Si2 ? Optimisez votre processus de revenu

- Quel est le but de l'injection d'argon par le bas ? Améliorer la sécurité des batteries lithium-ion et l'efficacité du purgeage

- Pourquoi la fusion de zone est-elle essentielle pour les cristaux d'halogénures alcalins ? Obtenir des données de luminescence intrinsèque pures

- Quelle est l'importance du MET-FE pour les céramiques SSBSN ? Maîtriser l'analyse morphologique pour des performances électriques supérieures

- Quelle est la fonction d'un four de séchage à convection forcée pour le xérogel de silice ? Obtenir une porosité et une stabilité supérieures

- Qu'est-ce qu'un four horizontal ? Une solution de chauffage peu encombrante pour les greniers et les vide sanitaires

- Pourquoi un four de séchage sous vide de laboratoire est-il requis pour les nanopoudres de pérovskite ? Préserver la nanostructure et la pureté