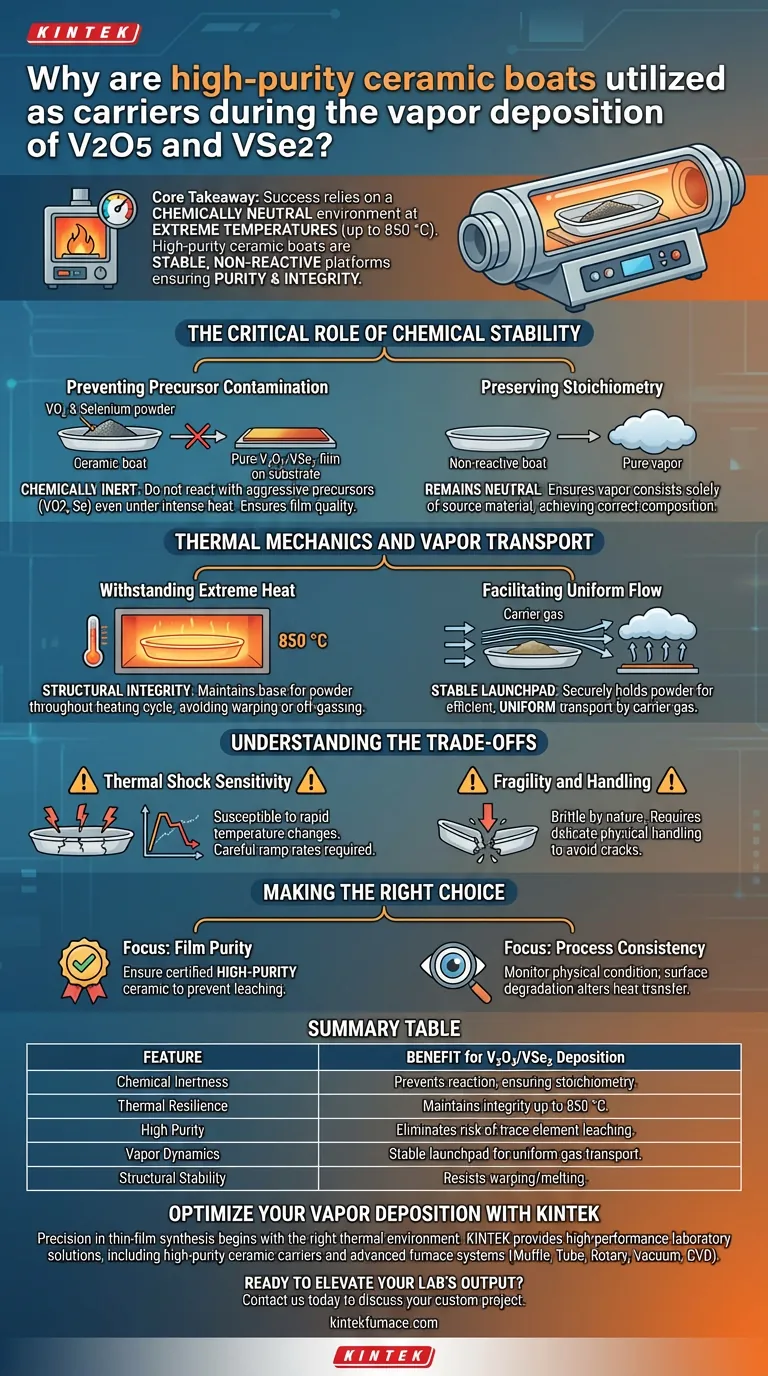

Les creusets en céramique de haute pureté sont choisis pour leur inertie et leur résistance thermique. Pendant le processus de dépôt en phase vapeur, ces récipients doivent résister à des températures atteignant 850 °C sans se dégrader. De manière cruciale, ils ne réagissent pas chimiquement avec les précurseurs solides, en particulier le dioxyde de vanadium (VO2) ou la poudre de sélénium (Se), garantissant ainsi la pureté et l'intégrité des films V2O5 ou VSe2 résultants.

Point essentiel à retenir Le succès du dépôt en phase vapeur repose sur le maintien d'un environnement chimiquement neutre à des températures extrêmes. Les creusets en céramique de haute pureté agissent comme des plateformes stables et non réactives qui empêchent la contamination des précurseurs tout en facilitant le transport uniforme des vapeurs vers le substrat.

Le rôle critique de la stabilité chimique

Prévention de la contamination des précurseurs

En dépôt en phase vapeur, la pureté de votre matériau source dicte la qualité de votre film final.

Les céramiques de haute pureté sont sélectionnées car elles sont chimiquement inertes. Elles ne réagissent pas avec les précurseurs agressifs comme la poudre de sélénium ou le VO2, même sous une chaleur intense.

Préservation de la stœchiométrie

Si un conteneur réagit avec le précurseur, il consomme le matériau source et introduit des impuretés.

En restant neutres, les creusets en céramique garantissent que la vapeur générée se compose uniquement du matériau source prévu. Ceci est essentiel pour obtenir la bonne composition chimique dans les structures V2O5 et VSe2.

Mécanique thermique et transport de vapeur

Résistance à la chaleur extrême

Le processus de dépôt de ces matériaux nécessite fréquemment des températures allant jusqu'à 850 °C.

À ces niveaux, de nombreux matériaux se déforment, fondent ou dégagent des gaz. Les céramiques de haute pureté conservent leur intégrité structurelle, fournissant une base sûre pour la poudre solide tout au long du cycle de chauffage.

Faciliter un flux uniforme

Le creuset sert plus qu'un simple conteneur ; c'est le tremplin pour la vapeur.

Il maintient la poudre solide en toute sécurité dans le flux du gaz porteur. Ce positionnement permet aux vapeurs d'être captées efficacement et transportées uniformément vers le substrat, favorisant un revêtement de film homogène.

Comprendre les compromis

Sensibilité au choc thermique

Bien que les céramiques résistent bien à la chaleur élevée, elles sont souvent sensibles aux changements rapides de température.

Chauffer ou refroidir le système trop rapidement peut provoquer la fissuration ou l'éclatement du creuset. Des vitesses de montée et de descente en température prudentes sont nécessaires pour préserver l'équipement.

Fragilité et manipulation

Les céramiques de haute pureté sont intrinsèquement fragiles.

Elles nécessitent une manipulation physique délicate lors du chargement et du nettoyage. Une fissure microscopique due à une mauvaise manipulation peut s'agrandir à 850 °C, risquant de déverser du précurseur fondu ou en poudre dans le four.

Faire le bon choix pour votre processus

- Si votre objectif principal est la pureté du film : Assurez-vous que la qualité de la céramique est certifiée de haute pureté pour éviter que des éléments traces ne migrent dans les vapeurs de VO2 ou de Se.

- Si votre objectif principal est la cohérence du processus : Surveillez de près l'état physique des creusets ; la dégradation de surface peut modifier le transfert de chaleur et les taux de génération de vapeur.

Le creuset en céramique est un composant passif mais critique ; sa stabilité est le fondement d'un dépôt réussi.

Tableau récapitulatif :

| Caractéristique | Avantage pour le dépôt de V2O5/VSe2 |

|---|---|

| Inertie chimique | Empêche la réaction avec la poudre de VO2 ou de Se, assurant la stœchiométrie du film. |

| Résistance thermique | Maintient l'intégrité structurelle à des températures allant jusqu'à 850 °C. |

| Haute pureté | Élimine le risque de migration d'éléments traces dans le flux de vapeur. |

| Dynamique de vapeur | Sert de plateforme stable pour un transport uniforme du gaz vers les substrats. |

| Stabilité structurelle | Résiste à la déformation et à la fusion pendant les longs cycles de chauffage. |

Optimisez votre dépôt en phase vapeur avec KINTEK

La précision dans la synthèse de couches minces commence par un environnement thermique adéquat. KINTEK fournit des solutions de laboratoire haute performance, y compris des supports en céramique de haute pureté et des systèmes de fours avancés. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre aux exigences thermiques rigoureuses de vos recherches sur le V2O5 et le VSe2.

Prêt à améliorer la production de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter des besoins de votre projet personnalisé et découvrir l'avantage KINTEK en science des matériaux.

Guide Visuel

Références

- Gangtae Jin. Controlled Vapor-Phase Synthesis of VSe2 via Selenium-Driven Gradual Transformation of Single-Crystalline V2O5 Nanosheets. DOI: 10.3390/nano15070548

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quel est le but principal d'une pompe à vide dans la réduction photocatalytique du CO2 ? Assurer des environnements purs pour des données précises

- Comment améliorer les performances d'une pompe à vide ? Maximiser l'efficacité et atteindre des niveaux de vide plus poussés

- Quelles sont les caractéristiques clés du tube de four en alumine ? Essentiel pour le succès en laboratoire à haute température

- Comment un système de refroidissement programmé avec précision influence-t-il l'intégrité structurelle des matériaux composites Al2O3-TiC ?

- Quelles sont les étapes de préparation d'une pompe à vide à circulation d'eau ? Assurer une performance et une longévité optimales

- Pourquoi les moules en graphite de haute pureté sont-ils essentiels pour le frittage des alliages de séléniure d'étain (SnSe) ? Clé pour des résultats SPS précis

- Pourquoi un processus de frittage utilisant un four de laboratoire est-il nécessaire pour les disques de Li6PS5Cl ? Améliorer la conductivité et la densité

- Quelle est la nécessité de configurer des pyromètres infrarouges sans contact pour le contrôle de la température ? Assurer la précision du frittage