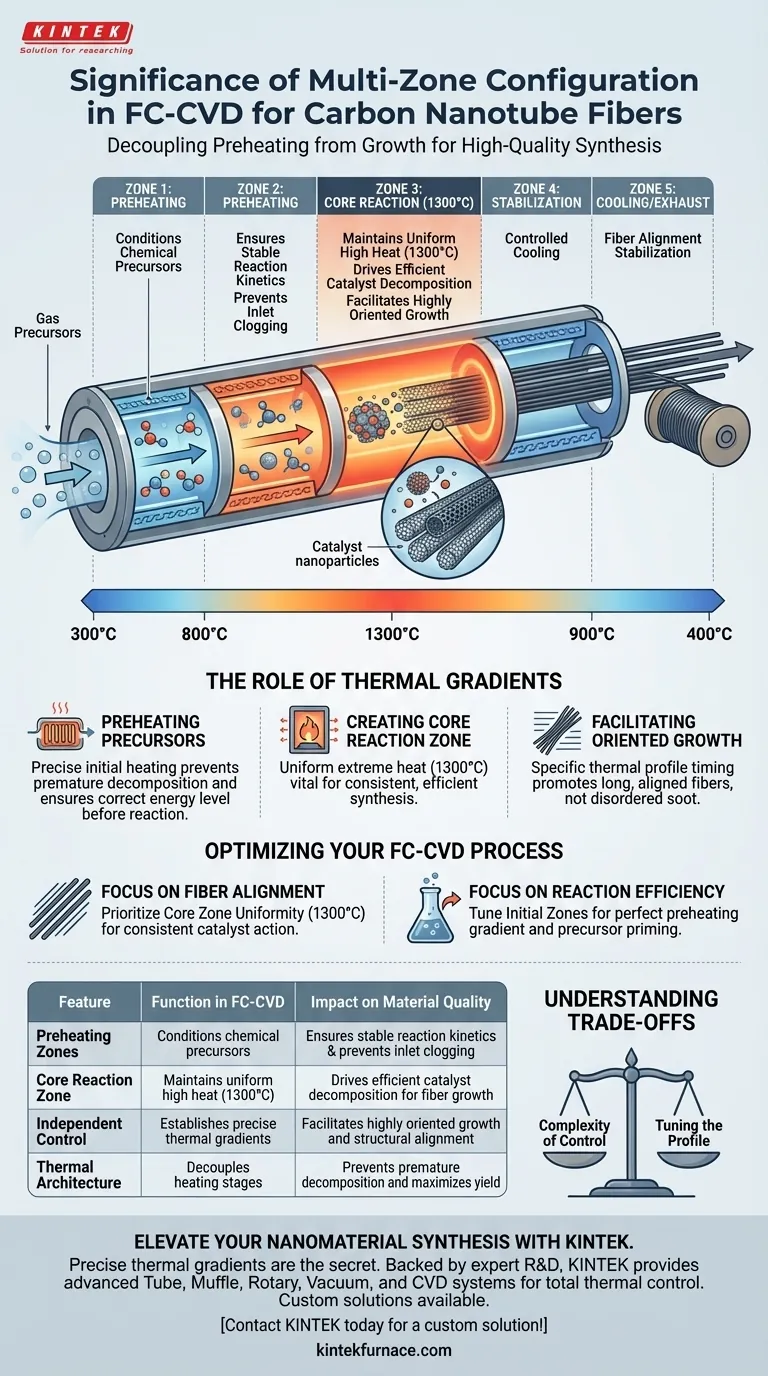

Une configuration multi-zones est essentielle dans le dépôt chimique en phase vapeur à catalyseur flottant (FC-CVD) car elle permet de dissocier le préchauffage des précurseurs chimiques de la croissance réelle des nanomatériaux. En utilisant un système avec des contrôles de chauffage indépendants, tel qu'un four à cinq zones, vous pouvez établir des gradients de température précis qui préparent les réactifs avant qu'ils n'entrent dans le noyau à haute température, assurant ainsi les conditions thermodynamiques nécessaires à la synthèse de fibres de nanotubes de carbone de haute qualité.

En FC-CVD, une température uniforme sur l'ensemble du tube est souvent insuffisante pour obtenir des résultats optimaux. Un four multi-zones fournit l'architecture thermique nécessaire pour préchauffer les précurseurs séparément de la zone de réaction, maintenant un champ thermique stable qui favorise une décomposition efficace du catalyseur et une croissance de nanotubes hautement orientée.

Le rôle des gradients thermiques

Préchauffage des précurseurs

La fonction principale des zones initiales d'un four multi-zones est de conditionner les réactifs. Avant d'atteindre la chambre de réaction centrale, les précurseurs doivent être adéquatement préchauffés.

Cette première étape garantit que le mélange gazeux possède le bon niveau d'énergie thermique avant le début de la décomposition chimique. Sans ce gradient, les précurseurs pourraient entrer dans la zone centrale trop froids, perturbant la cinétique de réaction.

Création de la zone de réaction centrale

Les zones centrales du four sont conçues pour maintenir un champ thermique très uniforme à des températures extrêmes, atteignant souvent 1300 °C.

Cet environnement à haute température est le lieu de la synthèse réelle. L'uniformité fournie par le contrôle indépendant des zones garantit que la température ne fluctue pas sur la longueur de la zone de croissance, ce qui est essentiel pour la cohérence.

Faciliter la croissance orientée

La disposition spécifique des zones de température a un impact direct sur la qualité structurelle du produit.

En contrôlant le profil thermique, vous favorisez une décomposition efficace du catalyseur au moment précis. Ce chronométrage précis facilite la croissance orientée des nanotubes de carbone, leur permettant de former des fibres longues et alignées plutôt que de la suie désordonnée.

Comprendre les compromis

Complexité du contrôle

Bien qu'un système multi-zones offre une précision supérieure, il introduit une complexité opérationnelle significative. La gestion d'un système à cinq zones nécessite des contrôleurs sophistiqués pour garantir que l'interaction entre les zones ne crée pas de turbulence thermique indésirable.

Réglage du profil

Obtenir le gradient parfait n'est pas automatique. L'opérateur doit déterminer empiriquement les points de consigne corrects pour chaque zone afin d'équilibrer le préchauffage avec la température de réaction maximale. Des réglages incorrects dans les zones initiales peuvent entraîner une décomposition prématurée du catalyseur, obstruant l'entrée ou réduisant le rendement dans la chambre principale.

Optimiser votre processus FC-CVD

Pour maximiser le potentiel d'un four tubulaire horizontal, vous devez adapter votre profil thermique à vos objectifs de synthèse spécifiques.

- Si votre objectif principal est l'alignement des fibres : Privilégiez l'uniformité des zones centrales à haute température (1300 °C) pour garantir que le catalyseur agisse de manière cohérente pendant la phase de croissance.

- Si votre objectif principal est l'efficacité de la réaction : Concentrez-vous sur le réglage des zones initiales pour perfectionner le gradient de préchauffage, en vous assurant que les précurseurs sont entièrement préparés avant d'atteindre la zone de réaction.

Le succès en FC-CVD ne repose pas seulement sur l'atteinte de températures élevées, mais sur le contrôle exact de où et comment cette chaleur est appliquée le long du tube.

Tableau récapitulatif :

| Caractéristique | Fonction en FC-CVD | Impact sur la qualité du matériau |

|---|---|---|

| Zones de préchauffage | Conditionne les précurseurs chimiques | Assure une cinétique de réaction stable et empêche l'obstruction de l'entrée |

| Zone de réaction centrale | Maintient une chaleur élevée et uniforme (1300°C) | Favorise une décomposition efficace du catalyseur pour la croissance des fibres |

| Contrôle indépendant | Établit des gradients thermiques précis | Facilite une croissance hautement orientée et un alignement structurel |

| Architecture thermique | Dissocie les étapes de chauffage | Prévient la décomposition prématurée et maximise le rendement |

Élevez votre synthèse de nanomatériaux avec KINTEK

Les gradients thermiques précis sont le secret des fibres de nanotubes de carbone haute performance. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes avancés de fours tubulaires, à moufles, rotatifs, sous vide et CVD conçus pour vous donner un contrôle total sur votre architecture thermique. Que vous ayez besoin d'une configuration standard à cinq zones ou d'un four haute température entièrement personnalisable adapté à vos besoins de recherche uniques, notre équipe d'ingénieurs est là pour vous aider à obtenir le profil thermique parfait.

Prêt à optimiser votre processus FC-CVD ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Références

- Rajath Alexander, Kinshuk Dasgupta. Open-atmosphere spinning of carbon nanotube fibers sans hydrogen flow by floating catalyst chemical vapor deposition: an insight into the mechanism. DOI: 10.1007/s42823-024-00843-w

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Pourquoi un four tubulaire est-il essentiel pour les catalyseurs métal-zéolithe ? Libérer la porosité et les sites actifs

- Quel est le but de l'utilisation d'un four tubulaire à haute température sous atmosphère d'argon pendant la carbonisation ?

- Quel rôle joue un four tubulaire horizontal dans la préparation du carbone poreux 25%-ASHC ? Maîtriser la pyrolyse thermique de précision

- Comment les fours tubulaires peuvent-ils être améliorés grâce à des zones de chauffage multiples ?Accroître la précision et l'efficacité du traitement thermique

- Quelles sont les applications typiques des fours tubulaires à trois zones divisés ? Obtenir précision et accessibilité dans le traitement thermique

- Quels sont les principaux avantages des fours tubulaires sous vide sur le marché ? Atteindre pureté et précision dans le traitement des matériaux

- Quels sont les types de fours tubulaires basés sur l'orientation ? Horizontal vs. Vertical pour un traitement thermique optimal

- Quels sont les avantages et les inconvénients des fours tubulaires verticaux ? Précision vs. Capacité pour votre laboratoire