Une configuration de chambre à vide multi-cathode améliore considérablement l'efficacité du revêtement industriel en permettant le dépôt continu de structures multicouches complexes en un seul cycle. En utilisant plusieurs cibles distinctes — spécifiquement du chrome pour l'adhérence et du graphite pour la couche fonctionnelle — ce système permet des configurations de champ magnétique flexibles et la création de revêtements à gradient sans rompre le vide.

En intégrant plusieurs sources de matériaux dans une seule chambre, les fabricants éliminent le besoin d'échanger les cibles en cours de processus. Cela garantit que les séquences de revêtement complexes, de l'interface de base à la surface supérieure de carbone amorphe (DLC), sont réalisées avec une cohérence et une vitesse de production supérieures.

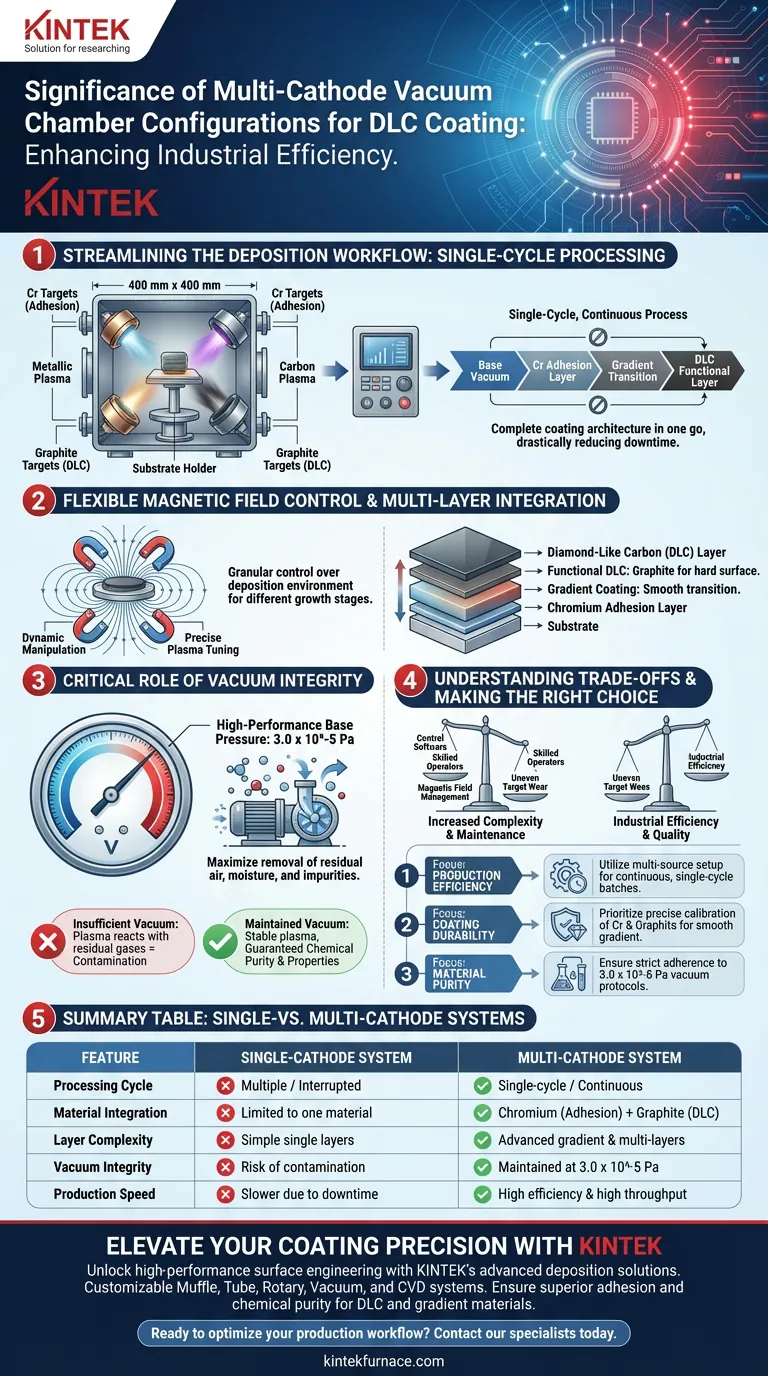

Rationalisation du flux de travail de dépôt

L'avantage du traitement en un seul cycle

Dans une configuration industrielle standard, telle qu'une chambre de 400 mm x 400 mm, une configuration à quatre cathodes modifie le paradigme de production.

Au lieu d'exécuter des lots séparés pour différentes couches, le système peut réaliser l'ensemble de l'architecture de revêtement en une seule fois.

Cela réduit considérablement les temps d'arrêt liés à la mise à l'air de la chambre ou au changement de configuration de l'équipement entre les couches.

Contrôle flexible du champ magnétique

L'utilisation de quatre cathodes dédiées offre un contrôle granulaire de l'environnement de dépôt.

Les opérateurs peuvent manipuler les configurations de champ magnétique dynamiquement pendant le processus.

Cette flexibilité permet un réglage précis des caractéristiques du plasma pour s'adapter aux différentes étapes de croissance du revêtement.

Réalisation de l'intégration de matériaux multicouches

Établissement d'une adhérence robuste

Le principal défi dans le revêtement DLC est d'assurer l'adhérence de la couche de carbone dur au substrat.

Pour résoudre ce problème, des cathodes spécifiques sont chargées de cibles en chrome pour déposer une couche d'adhérence initiale.

Cela crée une forte liaison chimique avec le substrat, empêchant la délamination sous contrainte.

Création de couches DLC fonctionnelles

Une fois la couche d'adhérence établie, le système transfère le contrôle aux cathodes équipées de cibles en graphite.

Cette transition permet le dépôt de la couche fonctionnelle de carbone amorphe.

En passant progressivement d'une source à l'autre, le système crée un revêtement à gradient, lissant la transition entre l'interface métallique et la surface de carbone dur.

Le rôle critique de l'intégrité du vide

Atteindre une pression de base de haute performance

L'efficacité d'un système multi-cathode dépend fortement de la pureté de l'environnement de vide.

Avant le dépôt, des pompes de haute performance réduisent la pression de base à $3.0 \times 10^{-5}$ Pa.

Ce vide poussé est nécessaire pour maximiser l'élimination des molécules d'air résiduelles, de l'humidité et des gaz impurs.

Assurer la pureté chimique

Si le niveau de vide est insuffisant, les atomes de carbone actifs dans le plasma réagiront avec les gaz résiduels.

Le maintien du seuil de $3.0 \times 10^{-5}$ Pa garantit que la décharge du plasma reste stable.

Cela évite la contamination, garantissant que le revêtement DLC dopé conserve sa composition chimique et ses propriétés physiques précises.

Comprendre les compromis

Complexité accrue du système

Bien qu'efficace, un système multi-cathode introduit davantage de variables dans l'équation de fabrication.

L'équilibrage des interactions entre quatre sources différentes nécessite un logiciel de contrôle sophistiqué et des opérateurs qualifiés.

Une mauvaise gestion des champs magnétiques peut entraîner une épaisseur de revêtement inégale ou un empoisonnement de la cible.

Considérations de maintenance

La gestion de quatre cathodes distinctes nécessite des protocoles de maintenance vigilants.

Les opérateurs doivent surveiller simultanément les taux d'érosion des cibles en chrome et en graphite.

L'usure inégale des cibles peut modifier le taux de dépôt, affectant potentiellement la structure à gradient si elle n'est pas corrigée.

Faire le bon choix pour votre objectif

Pour exploiter efficacement un système multi-cathode, alignez votre configuration sur vos objectifs de production spécifiques :

- Si votre objectif principal est l'efficacité de la production : Utilisez la configuration multi-sources pour exécuter des lots continus en un seul cycle afin de minimiser les temps d'arrêt entre les couches.

- Si votre objectif principal est la durabilité du revêtement : Privilégiez le calibrage précis des cibles en chrome et en graphite pour créer un gradient lisse qui maximise l'adhérence.

- Si votre objectif principal est la pureté des matériaux : Assurez-vous que vos protocoles de vide respectent strictement la norme de $3.0 \times 10^{-5}$ Pa pour éviter la dégradation chimique de la couche DLC.

La configuration multi-cathode ne consiste pas seulement à ajouter du matériel ; il s'agit de créer un environnement unifié et polyvalent qui transforme des processus chimiques complexes en routines industrielles fiables.

Tableau récapitulatif :

| Caractéristique | Système à cathode unique | Système multi-cathode |

|---|---|---|

| Cycle de traitement | Cycles multiples / Interrompu | Cycle unique / Continu |

| Intégration des matériaux | Limité à un matériau | Chrome (Adhérence) + Graphite (DLC) |

| Complexité des couches | Couches simples | Gradient avancé et multicouches |

| Intégrité du vide | Risque de contamination lors des échanges | Maintenu à $3.0 \times 10^{-5}$ Pa |

| Vitesse de production | Plus lent en raison des temps d'arrêt | Haute efficacité et débit élevé |

Élevez votre précision de revêtement avec KINTEK

Libérez tout le potentiel de l'ingénierie de surface haute performance avec les solutions de dépôt avancées de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes personnalisables de muffles, de tubes, rotatifs, sous vide et CVD conçus pour répondre aux exigences rigoureuses des laboratoires industriels modernes.

Que vous développiez des revêtements durables de carbone amorphe (DLC) ou des matériaux à gradient spécialisés, nos systèmes offrent l'intégrité du vide et le contrôle de processus dont vous avez besoin pour garantir une adhérence et une pureté chimique supérieures.

Prêt à optimiser votre flux de production ? Contactez nos spécialistes dès aujourd'hui pour trouver le four haute température ou le système sous vide parfait, adapté à vos besoins uniques de recherche et de fabrication.

Guide Visuel

Références

- Eneko Barba, J.A. Garcı́a. Study of the Industrial Application of Diamond-Like Carbon Coatings Deposited on Advanced Tool Steels. DOI: 10.3390/coatings14020159

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Pourquoi utiliser une étuve de séchage sous vide pour la silice mésoporeuse ? Protéger la surface spécifique élevée et l'intégrité structurelle

- Comment un four à résistance au graphite facilite-t-il la nitruration de la poudre de silicium ? Atteignez l'excellence céramique

- Comment un four de nitruration plasma à cloche améliore-t-il la fonte malléable GGG60 ? Solutions supérieures de durcissement de surface

- Comment l'environnement de basse pression d'un four de raffinage sous vide RH influence-t-il la morphologie d'un jet supersonique ?

- Quelle est l'efficacité énergétique des fours de recuit sous vide ? Économisez 20 à 30 % sur les coûts énergétiques grâce à un chauffage avancé.

- Pourquoi le processus de dégazage sous vide est-il essentiel lors du raffinage de l'acier à outils H13 liquide ? Assurer la pureté et la durabilité

- Quel est le niveau de vide maximal pour un four à vide poussé ? Réalisez un traitement ultra-propre pour les matériaux avancés

- Quel est le principe de fonctionnement de base d'un four sous vide ? Libérez un traitement thermique pur et contrôlé