La fonction principale d'une étuve de séchage sous vide dans ce contexte est de minimiser la pression capillaire lors de l'élimination de l'humidité. Lors de la préparation de la silice mésoporeuse, en particulier après gravure acide, la structure interne est délicate et remplie de liquide. Le séchage sous vide permet à cette humidité de s'évaporer à des températures nettement plus basses, empêchant les forces de tension superficielle élevées du liquide en évaporation d'écraser les parois des pores et de détruire la surface spécifique élevée.

Idée clé La transition d'un résidu humide à un solide sec est le moment le plus critique pour les matériaux poreux. En opérant sous vide, vous abaissez le point d'ébullition du solvant, éliminant ainsi les fortes forces capillaires qui provoquent le rétrécissement structurel. Cela préserve le réseau mésoporeux expansif essentiel aux performances du matériau.

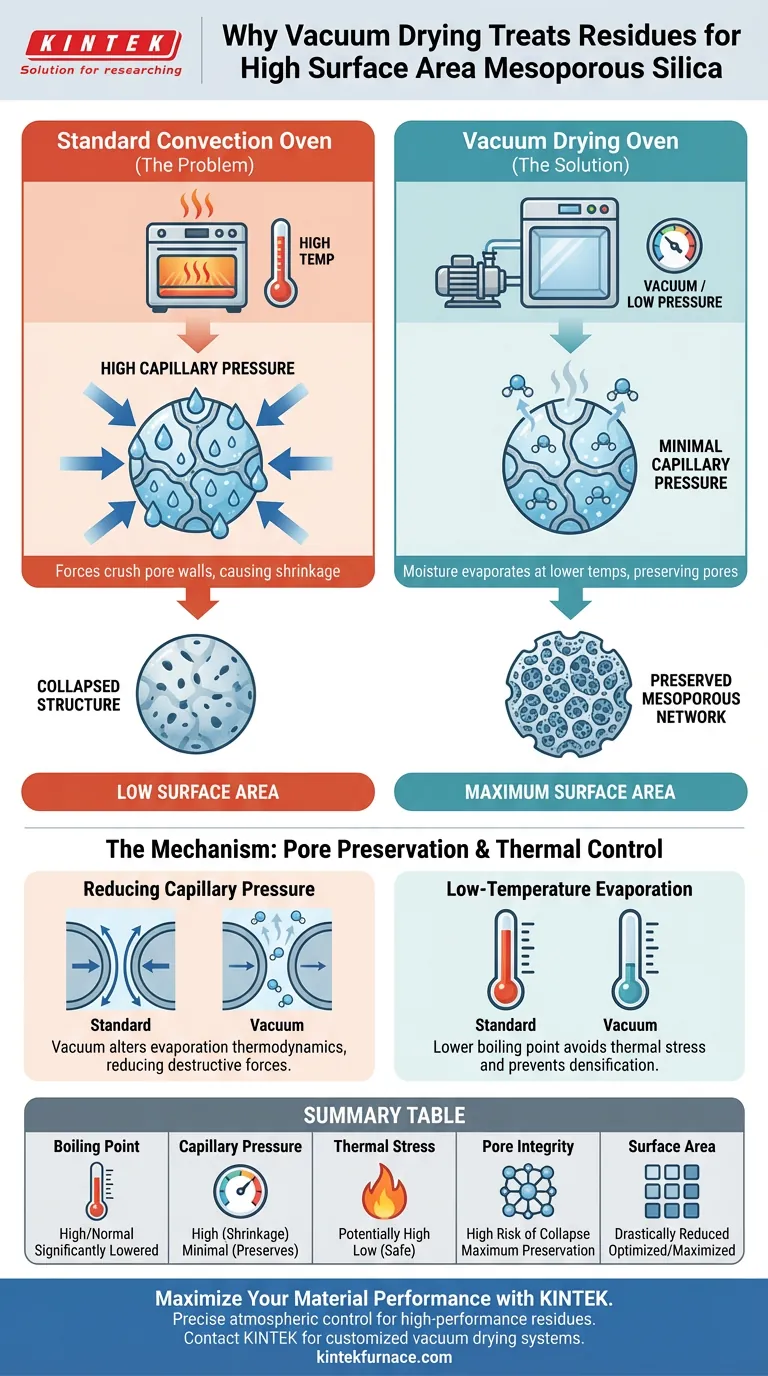

Le mécanisme de préservation des pores

Réduction de la pression capillaire

Le principal défi dans le séchage des matériaux poreux réside dans la force physique exercée par le liquide lorsqu'il quitte le pore. Lorsque l'eau ou le solvant s'évapore dans des conditions atmosphériques normales, il crée une pression capillaire importante contre les parois des pores.

Dans une structure mésoporeuse, ces forces sont suffisamment fortes pour tirer les parois vers l'intérieur. L'utilisation d'un environnement sous vide modifie la thermodynamique de l'évaporation, réduisant efficacement cette pression et permettant à l'humidité de sortir sans exercer de force destructrice sur le réseau de silice.

Prévention de l'effondrement structurel

Lors de la préparation de la silice mésoporeuse, la structure est souvent formée par des procédés tels que la gravure acide. Cela crée un réseau de vides riche, mais fragile.

Si ce résidu est séché dans une étuve à convection standard, les forces capillaires mentionnées ci-dessus entraînent un rétrécissement ou un effondrement total des pores. Le séchage sous vide empêche cet effondrement, garantissant que le matériau conserve la morphologie spécifique prévue lors de la phase de synthèse.

Contrôle thermique et surface spécifique

Évaporation à basse température

Une étuve de séchage sous vide réduit la pression interne de la chambre, ce qui abaisse directement le point d'ébullition de l'humidité résiduelle ou des solvants.

Cela permet de sécher complètement le résidu à des températures plus basses. En évitant un stress thermique élevé, vous protégez le matériau de la densification qui se produit souvent lorsque la silice est soumise à une chaleur élevée alors qu'elle est encore humide.

Maximisation de la surface spécifique

La métrique ultime de la qualité de la silice mésoporeuse est sa surface spécifique. C'est le résultat direct du maintien des pores ouverts.

En utilisant le séchage sous vide pour atténuer le rétrécissement, le produit final conserve la surface spécifique maximale possible. Cela rend la silice très efficace pour les applications en aval, telles que l'adsorption ou la catalyse, où l'interaction de surface est essentielle.

Comprendre les compromis

Complexité du processus vs qualité du matériau

Bien que le séchage sous vide soit supérieur en termes de qualité, il introduit une complexité opérationnelle par rapport au séchage standard. Il s'agit généralement d'un processus par lots qui nécessite de maintenir un joint d'étanchéité constant et de surveiller les niveaux de pression.

Cependant, pour les matériaux mésoporeux, c'est un compromis nécessaire. Tenter d'accélérer le processus en utilisant des méthodes standard à haute température entraînera presque invariablement un matériau avec une surface spécifique considérablement réduite, rendant l'effort de synthèse vain.

Faire le bon choix pour votre objectif

Pour déterminer si le séchage sous vide est strictement nécessaire pour votre application spécifique de silice, évaluez vos indicateurs de performance :

- Si votre objectif principal est la surface spécifique maximale : Vous devez utiliser le séchage sous vide pour éliminer les forces capillaires et empêcher l'effondrement des pores pendant la phase d'élimination du solvant.

- Si votre objectif principal est l'intégrité structurelle : Vous devriez vous fier aux capacités à basse température de l'étuve sous vide pour éviter le rétrécissement thermique du réseau gravé délicat.

Le séchage sous vide n'est pas simplement une méthode de chauffage ; c'est une technique de préservation structurelle essentielle pour les matériaux poreux haute performance.

Tableau récapitulatif :

| Caractéristique | Étuve à convection standard | Étuve de séchage sous vide |

|---|---|---|

| Point d'ébullition | Normal (plus élevé) | Significativement abaissé |

| Pression capillaire | Élevée (provoque un rétrécissement) | Minimale (préserve les pores) |

| Stress thermique | Potentiellement élevé | Faible (sans danger pour les résidus) |

| Intégrité des pores | Risque élevé d'effondrement | Préservation maximale |

| Surface spécifique | Drastiquement réduite | Optimisée / Maximisée |

Maximisez les performances de votre matériau avec KINTEK

Préserver l'architecture délicate de la silice mésoporeuse nécessite plus que de la chaleur : cela nécessite un contrôle atmosphérique précis. KINTEK fournit des systèmes de séchage sous vide leaders de l'industrie, conçus pour éliminer la pression capillaire et protéger vos résidus haute performance.

Soutenue par une R&D et une fabrication expertes, KINTEK propose une suite complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques en laboratoire ou industriels. Que vous augmentiez la production de catalyseurs ou que vous affiniez la synthèse de matériaux, notre technologie garantit que votre intégrité structurelle reste intacte.

Prêt à optimiser votre processus de séchage ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée.

Guide Visuel

Références

- Jian-ming Gao, Yanxia Guo. Novel process for high value utilization of high-alumina fly ash: valuable metals recovery and mesoporous silica <i>in situ</i> preparation. DOI: 10.1039/d3ra06921d

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Pourquoi une étuve de séchage sous vide est-elle essentielle pour le Marimo à haute entropie (HE-MARIMO) ? Protéger l'intégrité structurelle

- Quelles méthodes de refroidissement sont utilisées dans les fours sous vide ? Optimisez les propriétés des matériaux grâce à une trempe de précision

- Pourquoi un four de traitement thermique sous vide est-il nécessaire pour les alliages de titane PBF-LB/M ? Optimiser l'intégrité du matériau

- Comment un four sous vide facilite-t-il l'infiltration des précurseurs de CsPbCl3 dans les MSN ? Optimisez votre nano-infiltration

- Quelles sont les caractéristiques du traitement thermique sous vide ? Débloquez des performances et un contrôle supérieurs des matériaux

- Comment le chauffage multi-zone est-il réalisé dans les fours sous vide ? Maîtriser le contrôle précis de la température pour un chauffage uniforme

- Quel rôle joue une étuve de séchage sous vide de laboratoire dans le traitement des précurseurs filtrés de Y2O3-MgO ? Perspectives d'experts

- Quelle plage de température un four sous vide peut-il atteindre ? Débloquez la chaleur extrême pour votre laboratoire