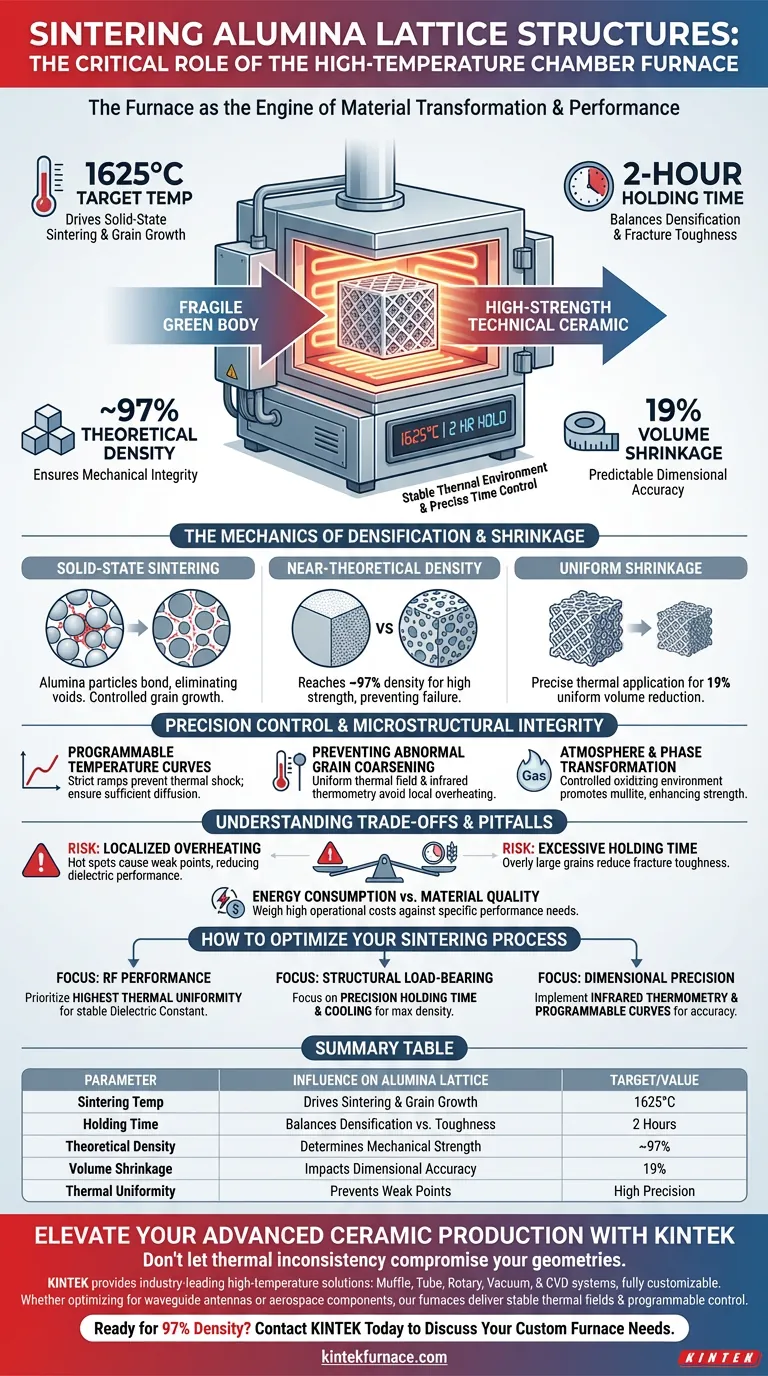

Le four de frittage est le moteur essentiel de la transformation des matériaux. Un four de frittage à chambre haute température détermine les performances finales des structures en treillis d'alumine en fournissant un environnement stable de 1625°C et un temps de maintien précis de deux heures. Ce processus thermique contrôlé favorise le frittage à l'état solide et la croissance des grains, ce qui se traduit directement par une densité théorique d'environ 97 % et un retrait volumique prévisible de 19 %.

Le four de frittage agit comme le mécanisme de contrôle qualité définitif, convertissant un corps vert fragile en une céramique technique de haute résistance. En maintenant l'uniformité thermique, il garantit que le treillis d'alumine atteint l'intégrité mécanique et la constante diélectrique spécifiques requises pour les applications avancées telles que les antennes à guide d'ondes.

Les Mécanismes de la Densification et du Retrait

Faciliter le Frittage à l'État Solide

À la température cible de 1625°C, le four initie le frittage à l'état solide, où les particules d'alumine se lient au niveau atomique. Cet environnement à haute énergie permet une croissance des grains contrôlée, essentielle pour éliminer les vides internes.

Atteindre une Densité Proche de la Théorique

La capacité du four à maintenir un champ thermique constant garantit que la structure atteint environ 97 % de sa densité théorique. Une densité élevée est le principal moteur de la résistance mécanique, empêchant la défaillance structurelle sous contrainte opérationnelle.

Gérer le Retrait Volumique Uniforme

L'application thermique précise entraîne un retrait volumique uniforme de 19 % à travers le treillis. Cette prévisibilité est vitale pour maintenir la précision dimensionnelle des géométries complexes utilisées dans les composants d'ingénierie RF et aérospatiale.

Contrôle de Précision et Intégrité Microstructurale

Le Rôle des Courbes de Température Programmables

Les fours avancés utilisent un contrôle de température programmable pour exécuter des rampes de chauffage et de refroidissement strictes. Cela évite les chocs thermiques et garantit que différents éléments de la matrice céramique diffusent suffisamment aux températures prédéfinies.

Prévenir le Grossissement Anormal des Grains

Les outils de mesure de haute précision, tels que la thermométrie infrarouge, empêchent la surchauffe locale qui entraîne un grossissement anormal des grains. Le maintien d'une microstructure uniforme est le seul moyen de garantir la cohérence des performances sur l'ensemble du treillis.

Atmosphère et Transformation de Phase

Les fours de qualité industrielle fournissent souvent une atmosphère oxydante contrôlée qui facilite les réactions chimiques nécessaires. Cet environnement soutient le développement de phases cristallines spécifiques, telles que la mullite, qui remplissent les pores et améliorent encore la résistance à la flexion du matériau.

Comprendre les Compromis et les Pièges

Le Risque de Surchauffe Localisée

Si le champ thermique n'est pas parfaitement uniforme, des "points chauds" peuvent provoquer une croissance de grains localisée, créant des points faibles dans le treillis. Ces défauts microstructuraux réduisent considérablement les performances diélectriques et la fiabilité mécanique de la pièce finale.

Équilibrer le Temps de Maintien et la Taille des Grains

Bien qu'un temps de maintien de deux heures soit standard pour la densification, un temps excessif à la température de pointe peut entraîner des grains trop gros. Des grains plus gros entraînent souvent une réduction de la ténacité à la fracture, illustrant l'équilibre délicat entre la densité et la résilience structurelle.

Consommation d'Énergie vs Qualité du Matériau

Atteindre 1625°C nécessite une énergie considérable et des éléments chauffants spécialisés, tels que le disiliciure de molybdène. Les ingénieurs doivent peser les coûts opérationnels élevés par rapport aux exigences de performance de l'application spécifique.

Comment Optimiser Votre Processus de Frittage

Pour garantir que vos structures en treillis d'alumine répondent aux critères de performance nécessaires, considérez les axes stratégiques suivants :

- Si votre objectif principal est la performance RF : Privilégiez les fours offrant la meilleure uniformité thermique pour garantir une constante diélectrique stable et prévisible sur l'ensemble du treillis.

- Si votre objectif principal est la résistance structurelle : Concentrez-vous sur la précision du temps de maintien et de la rampe de refroidissement pour maximiser la densité tout en empêchant le grossissement de grains fragiles.

- Si votre objectif principal est la précision dimensionnelle : Mettez en œuvre la thermométrie infrarouge et les courbes programmables pour gérer le taux de retrait de 19 % avec une précision sub-millimétrique.

Le four à chambre haute température n'est pas simplement un outil de chauffage, mais l'instrument fondamental qui définit les limites physiques et le succès fonctionnel des céramiques d'alumine.

Tableau Récapitulatif :

| Paramètre | Influence sur le Treillis d'Alumine | Cible/Valeur |

|---|---|---|

| Température de Frittage | Favorise le frittage à l'état solide et la croissance des grains | 1625°C |

| Temps de Maintien | Équilibre la densification et la ténacité à la fracture | 2 Heures |

| Densité Théorique | Détermine la résistance et l'intégrité mécaniques | ~97% |

| Retrait Volumique | Impacte la précision dimensionnelle pour la RF/l'Aérospatiale | 19% |

| Uniformité Thermique | Prévient la surchauffe localisée et les points faibles | Haute Précision |

Élevez Votre Production de Céramiques Avancées avec KINTEK

Ne laissez pas l'incohérence thermique compromettre vos géométries complexes en alumine. KINTEK fournit les solutions haute température leaders de l'industrie requises pour la transformation précise des matériaux. Soutenus par une R&D experte et une fabrication avancée, nous proposons des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables selon vos profils de frittage spécifiques.

Que vous optimisiez les constantes diélectriques pour les antennes à guide d'ondes ou que vous maximisiez la résistance mécanique pour les composants aérospatiaux, nos fours offrent les champs thermiques stables et le contrôle programmable dont vous avez besoin pour réussir.

Prêt à atteindre une densité théorique de 97 % avec une fiabilité absolue ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Guide Visuel

Références

- Alice Rosa, Alberto Ortona. Design, Additive Manufacturing, and Electromagnetic Characterization of Alumina Cellular Structures for Waveguide Antenna. DOI: 10.1002/adem.202302159

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels matériaux sont utilisés dans la construction de fours à moufle de haute qualité ? Découvrez les composants clés pour des performances optimales.

- Quelle fonction un four à haute température de type boîte remplit-il dans la conversion des précurseurs ? Débloquer l'homogénéité de phase.

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quelles sont les limites d'un four à moufle ? Contraintes clés pour les applications à haute température

- Quelles sont les mesures de sécurité à respecter autour du four à moufle ?Précautions essentielles pour un fonctionnement sûr

- Quelles sont les caractéristiques clés des fours électriques de type boîte ? Chauffage de précision pour les laboratoires et l'industrie

- Quelles précautions s'appliquent lors de l'ouverture de la porte d'un four à haute température ? Assurer la sécurité et prévenir les dommages

- Quelles sont les caractéristiques générales et les avantages des fours à résistance de type boîte ? Découvrez des solutions de chauffage polyvalentes pour votre laboratoire