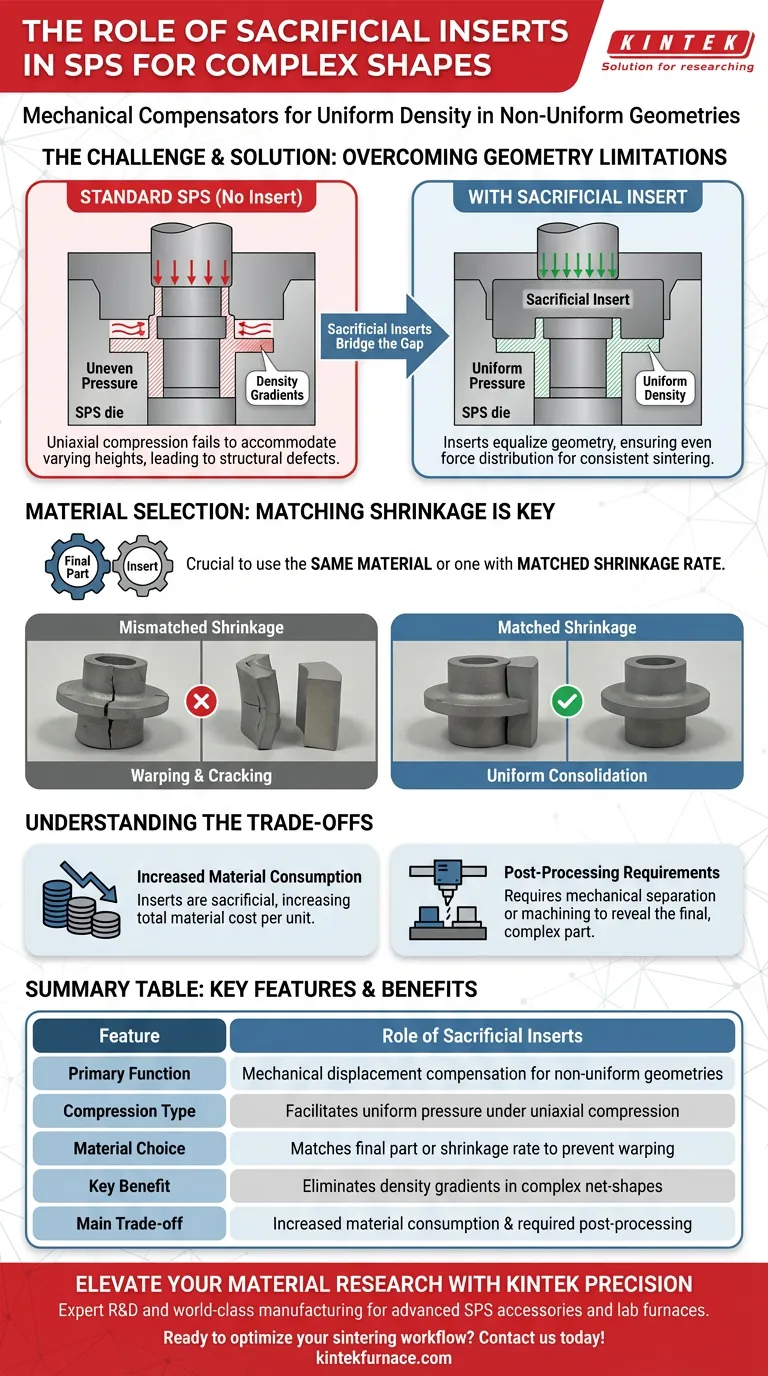

Les inserts sacrificiels servent de compensateurs mécaniques essentiels dans le processus de frittage par plasma d'étincelles (SPS), spécialement conçus pour permettre la fabrication de composants aux géométries complexes et non uniformes. En plaçant ces inserts dans la matrice, les fabricants peuvent neutraliser les différences de déplacement qui se produisent pendant le frittage, garantissant ainsi que la force est répartie uniformément sur les pièces présentant des épaisseurs de section transversale variables.

Les configurations SPS standard échouent souvent à produire une densité uniforme dans les formes complexes car la compression uniaxiale ne peut pas naturellement s'adapter aux hauteurs variables. Les inserts sacrificiels comblent cette lacune en équilibrant les forces internes, permettant au système de fritter des structures complexes avec la même cohérence que des formes plates simples.

Surmonter le défi de la géométrie

La limitation des systèmes à poinçon unique

Les configurations SPS standard reposent sur la compression uniaxiale, où la force est appliquée dans une seule direction.

Dans un simple cylindre, cela fonctionne parfaitement. Cependant, si un composant a une section transversale non uniforme — comme un épaulement ou une bride — un seul poinçon rigide ne peut pas appliquer une pression égale aux sections épaisses et fines simultanément.

Équilibrer les forces par compensation du déplacement

Les inserts sacrificiels fonctionnent en égalisant artificiellement la géométrie à l'intérieur de la matrice.

Ils sont positionnés pour remplir les vides ou les espaces créés par la forme complexe du composant cible. Cela garantit que lorsque le poinçon descend, il rencontre une résistance uniforme sur toute la surface.

En compensant les différences de déplacement, les inserts empêchent les gradients de densité qui ruineraient autrement l'intégrité structurelle de la pièce.

Stratégie de sélection des matériaux

Correspondance des taux de retrait

Pour qu'un insert sacrificiel fonctionne correctement, il est généralement fabriqué à partir du même matériau que la pièce finale.

Alternativement, il peut être fabriqué à partir d'un matériau qui possède un taux de retrait strictement correspondant.

Assurer une consolidation uniforme

Si l'insert crée une réponse thermique ou mécanique différente de celle du composant, la pièce peut se déformer ou se fissurer pendant la phase de refroidissement.

L'utilisation d'un matériau correspondant garantit que l'insert et le composant se contractent au même rythme, maintenant ainsi la précision dimensionnelle de la forme complexe.

Comprendre les compromis

Augmentation de la consommation de matériaux

Comme leur nom l'indique, ces inserts sont sacrificiels.

Ils sont consommés pendant le processus pour assurer la qualité de la pièce finale. Cela augmente inévitablement le coût total des matériaux par unité, car vous frittez des matériaux qui seront finalement jetés ou recyclés.

Exigences de post-traitement

L'utilisation d'inserts introduit une étape supplémentaire dans le flux de travail de fabrication.

Une fois le processus de frittage terminé, la section sacrificielle est effectivement fusionnée ou pressée contre le composant final. Cela nécessite une séparation mécanique ou une usinage précis pour révéler la pièce finale de forme complexe.

Faire le bon choix pour votre projet

Bien que les inserts sacrificiels permettent de fritter des géométries complexes, ils ajoutent des variables au processus. Utilisez le guide suivant pour déterminer votre approche :

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que votre insert est fabriqué à partir du même lot de poudre que le composant pour garantir des taux de retrait et une distribution de densité identiques.

- Si votre objectif principal est la géométrie complexe : Utilisez des inserts pour convertir votre conception complexe et étagée en une forme cylindrique simple pour le poinçon, garantissant ainsi que la machine SPS "voit" une surface uniforme.

Les inserts sacrificiels transforment les limitations de la compression uniaxiale en une capacité de fabrication de formes nettes complexes.

Tableau récapitulatif :

| Caractéristique | Rôle des inserts sacrificiels |

|---|---|

| Fonction principale | Compensation du déplacement mécanique pour les géométries non uniformes |

| Type de compression | Facilite une pression uniforme sous compression uniaxiale |

| Choix du matériau | Correspond au matériau de la pièce finale ou au taux de retrait pour éviter la déformation |

| Avantage clé | Élimine les gradients de densité dans les formes nettes complexes |

| Principal compromis | Augmentation de la consommation de matériaux et post-traitement requis |

Élevez votre recherche de matériaux avec KINTEK Precision

La fabrication de composants de forme complexe nécessite plus que de simples techniques — elle exige le bon équipement. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des accessoires avancés pour le frittage par plasma d'étincelles (SPS), des systèmes CVD et des fours de laboratoire à haute température (étuve, tube, rotatif, sous vide) adaptés à vos besoins de recherche spécifiques.

Prêt à surmonter les défis géométriques et à obtenir une intégrité structurelle supérieure ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisables et laissez nos experts vous aider à optimiser votre flux de travail de frittage.

Guide Visuel

Références

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Qu'est-ce qu'une presse à chaud sous vide ? Atteindre la pureté et la densité ultimes des matériaux

- Comment l'équipement de pressage à chaud sous vide est-il utilisé dans l'industrie aérospatiale ? Essentiel pour la fabrication de composants hautes performances

- Quelle est la différence entre le pressage à chaud et le pressage à froid ordinaire suivi d'un frittage ? Libérez des performances matérielles supérieures

- Comment la précision du contrôle de la température affecte-t-elle la qualité des céramiques CsPbBr3-CaF2 ? Maîtriser le procédé de frittage à froid

- Quelles sont les applications courantes des fours de frittage par pressage à chaud sous vide ? Essentiel pour les matériaux purs et à haute densité

- Comment les presses à vide sont-elles utilisées dans les industries aérospatiale et automobile ? Améliorer les performances avec des composites légers

- Pourquoi les matériaux de moule dans les systèmes FAST/SPS doivent-ils posséder une résistance mécanique élevée ? Assurer la sécurité et la précision

- Comment fonctionne le mécanisme de chauffage du frittage par plasma d'étincelles (SPS) ? Améliorer la fabrication de composites TiC/SiC